Eurobike: C8 Sports 2016 – Leichte, recyclebare Carbon-Komponenten vom Bodensee

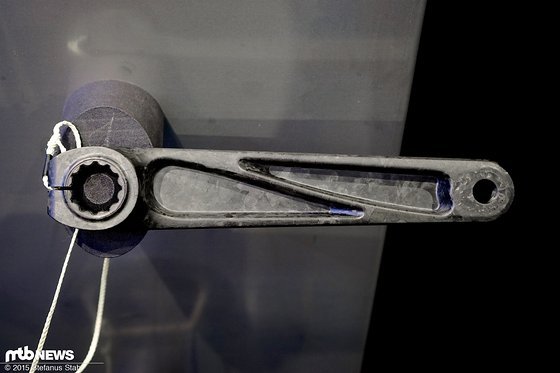

C8 Sports ist eine - zumindest für die Bike-Branche - neue Firma. Die Carbon-Spezialisten aus Steckborn am Bodensee kümmern sich sonst um Produkte für die Luft- und Raumfahrt, wollen ihre Technologie jetzt aber auch auf Bike-Produkte anwenden. Warum? Weil einer der Mitarbeiter begeisterter Mountainbiker ist. Kern-Merkmal der neuen Produkte: Sie sind recyclebar, obwohl aus Carbon.

Den vollständigen Artikel ansehen:

Eurobike: C8 Sports 2016 – Leichte, recyclebare Carbon-Komponenten vom Bodensee

C8 Sports ist eine - zumindest für die Bike-Branche - neue Firma. Die Carbon-Spezialisten aus Steckborn am Bodensee kümmern sich sonst um Produkte für die Luft- und Raumfahrt, wollen ihre Technologie jetzt aber auch auf Bike-Produkte anwenden. Warum? Weil einer der Mitarbeiter begeisterter Mountainbiker ist. Kern-Merkmal der neuen Produkte: Sie sind recyclebar, obwohl aus Carbon.

Den vollständigen Artikel ansehen:

Eurobike: C8 Sports 2016 – Leichte, recyclebare Carbon-Komponenten vom Bodensee