Topologie-Optimierung?! Den Begriff hat man am ehesten mal im Zusammenhang mit dem aktuellen Trend „3D-Druck“ gehört. Dabei geht es um das folgende: Eine vom Computer berechnete, optimierte Formgebung. Dabei entstehen häufig „gewachsene“ Strukturen, die sich kaum konventionell herstellen lassen – daher die Verknüpfung mit 3D-Druck. Einer unserer User arbeitet bei der Firma Altair, einem Anbieter einer solchen Optimierungs-Software – und hat für uns beispielhaft zwei Rahmenteile analysiert und optimiert.

Wie kann der Computer das?

Die erste, offensichtliche Frage lautet natürlich: Warum können Computer so etwas? Dazu muss man sagen: Der Computer kann (bis jetzt) noch immer nur das, was ihm sein Benutzer vorgibt. Essentiell ist also eine präzise Vorgabe der am Bauteil angreifenden Kräfte und eine adäquate Modellierung der Randbedingungen: Wo ist das Teil wie fixiert? In welche Richtung kann es der wirkenden Kraft nachgeben? Dazu wird zuallererst der zur Verfügung stehende Raum in kleine Würfelchen („Elemente“) eingeteilt, die an ihren Ecken miteinander verbunden sind. Im Folgenden wird ermittelt, welche dieser Elemente wichtig für die Steifigkeit gegenüber der Belastung wichtig sind, und welche nicht. Einfaches Beispiel: Ein Würfel, der oben an den vier Ecken befestigt ist und an dem unten mittig gezogen wird:

Etwas detaillierter passiert in etwa das folgende: Es wird davon ausgegangen, dass Dichte und Steifigkeit des Materials einen linearen Zusammenhang haben. Das ist natürlich nur ein Rechentrick, es gibt kein Aluminium mit 50% Dichte… Jetzt wird in einem iterativen Prozess jedes einzelne Element im vorgegebenen Bauraum über seine Dichte und damit seine Steifigkeit variiert. Nach jedem Element wird ermittelt, wie hoch der Einfluss der Steifigkeit des einzelnen Elements auf die Verformung des gesamten Bauteils ist. Damit wird sozusagen die Sensitivität des Gesamtergebnisses ermittelt.

Die Iteration erfolgt gradientenbasiert, d.h. der Solver variiert ein Element und schaut dann ob die Steifigkeit bzw. Verformung deutlich anders wird oder nur ein klein wenig, also wie hoch der Gradient der Funktion an dieser Stelle ist. So wird für jedes Element überpüft, wie sich eine Änderung des einzelnen Elements auf die Zielwerte (Steifigkeit des Bauteils) auswirkt. Dieser Vorgang wird mehrfach durchfahren, der Solver guckt also immer wieder: „Ändert eine Variation der Dichte noch etwas?“ -> „Ja!“ -> „also weitermachen“ bis die Iteration konvergiert, d.h. sich pro Schritt an dem Ergebnis nicht mehr viel ändert.

Am Ende dieses Prozesses haben wir den Bauraum mit lauter Elementen gefüllt, die irgendeine Dichte zwischen 0 % und 100 % haben, was für ihre Wichtigkeit für die Steifigkeit des Systems steht. Um zu entscheiden, welche Element man behält und welche nicht, wird jetzt diskretisiert. Das heißt, dass die Dichte und damit die Steifigkeit der Elemente mit einer „Penalty“ belegt werden, damit es keine „halb-wichtigen“ Elemente mehr gibt, sondern nur noch „diskret“ wichtige oder unwichtige. Die Höhe dieser Penalty richtet sich nach der prozentualen Dichte. Diese Methode nennt sich „Solid Isotropic Material with Penalization“ oder SIMP, wer nochmal Wiki/google befragen möchte… ;-) Dadurch werden jedenfalls – nach Vorgabe des Nutzers – genau so viele Elemente als unwichtig klassifiziert, dass das festgelegte Gewichtsziel erreicht wird.

Genug der vielen Worte, man kann sich das (ungefähr) so vorstellen, wie in der animierten Grafik hier zu sehen. Der Quader ist rechts fixiert, links wird mittig nach unten gezogen. Wieder werden alle Elemente überprüft – wer nichts beiträgt (rot), wird rausgeschmissen, wer hilft (blau) bleibt erhalten:

© William Hunter 2009

Natürlich ist das Ergebnis stark davon abhängig, welche Lasten und Randbedingungen man definiert. Es kommt nicht auf die absolute Größe, aber auf das Verhältnis der Kräfte zueinander an. Das lässt sich so erklären: Wenn man nur eine einzelne Kraft aufbringt, dann ist es dem Solver egal, ob das 1N oder 1000N sind, er maximiert ja die Steifigkeit bzw. minimiert die Verformung. Interessant wird es, wenn zwei Kräfte aufgebracht werden, an unterschiedlichen Stellen und/oder in unterschiedliche Richtungen: dann wird das Ergebnis natürlich vom Verhältnis der Kräfte zueinander beeinflusst. Optimierung heißt immer Spezialisierung – das optimierte Bauteil kann deshalb nur mit den vorgegebenen Belastungen bestens umgehen; treten deutlich andere Belastungen auf, kann es äußerst fragil sein!

Dämpferverlängerung

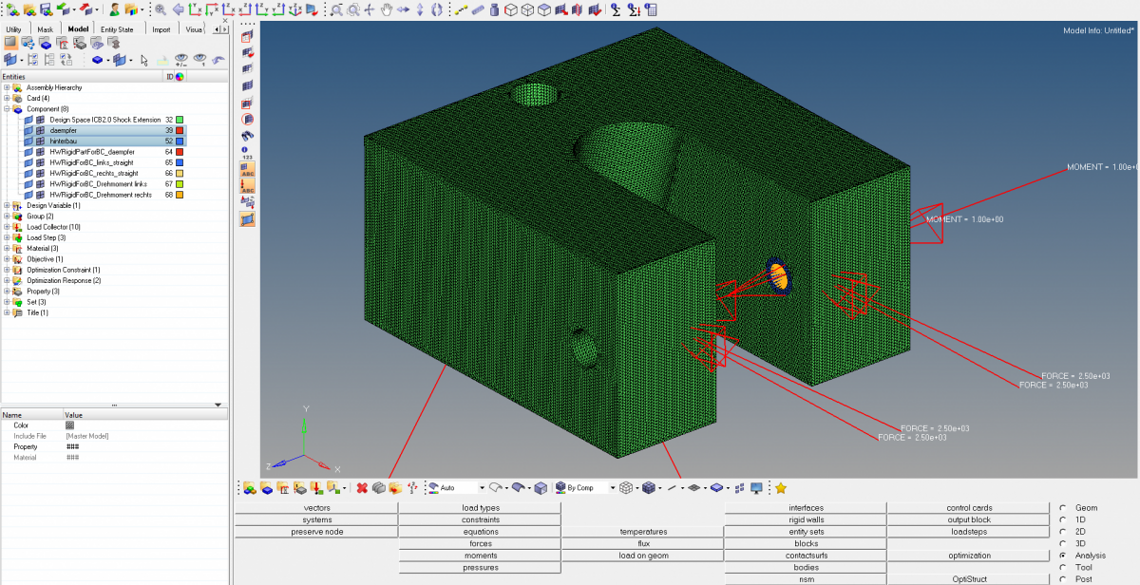

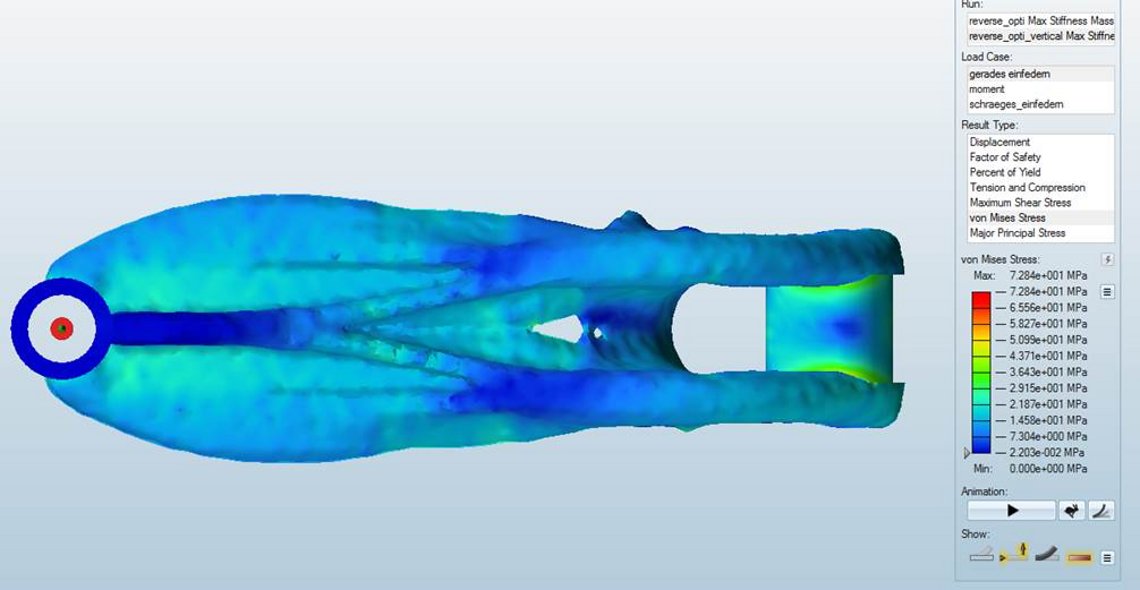

Fangen wir mal mit dem einfacheren Teil an: Die Dämpferverlängerung. Hier wirkt die Kraft des Dämpfers und unter Umständen ein Biegemoment, das durch Reibung im Lager und die Durchbiegung des Dämpfers aufgebracht wird. Es werden ein quaderförmiger Bauraum mit Aussparung für das Sitzrohr und Punkten der Krafteinleitung definiert, die Kräfte beziffert und los geht es:

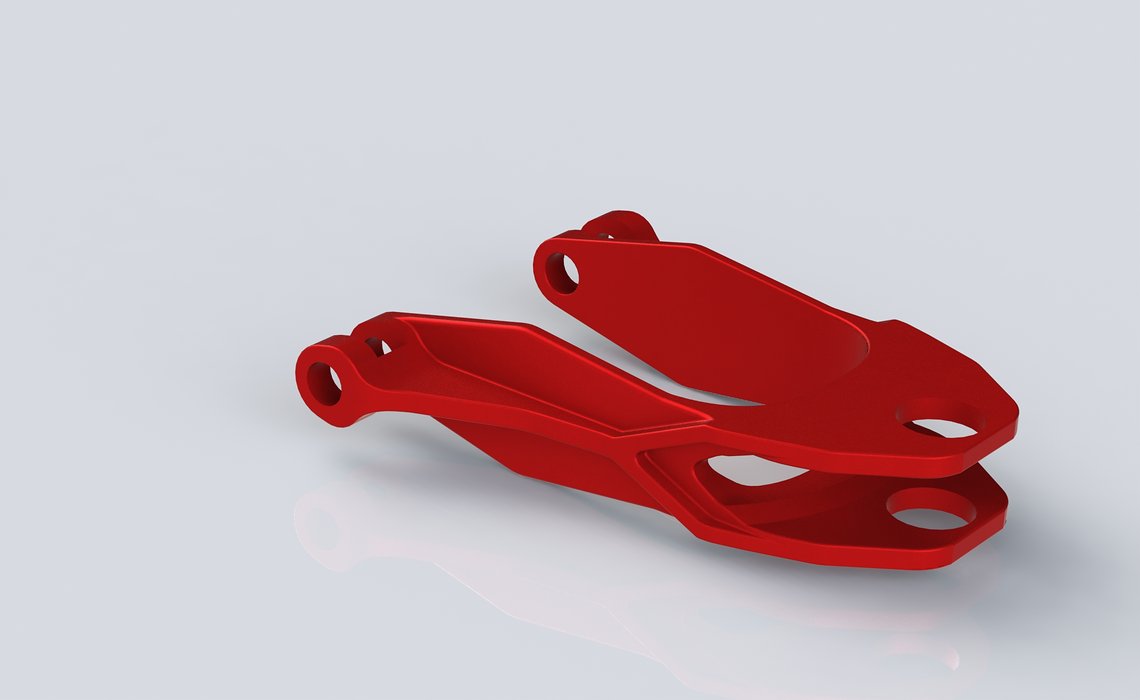

Leider lässt sich das von der Software vorgeschlagene Modell nicht immer direkt fertigen – deshalb ist ein Nachbau und eine weitere Analyse des Teils notwendig. In einem ersten Wurf könnte die optimierte Dämpferverlängerung etwa so aussehen: Über 25 % leichter als der erste Entwurf, dabei mit höherer Sicherheit – wenn sich das auf weitere Bauteile übertragen lässt, geht hier noch einiges.

Hinterbauverstrebung

Über diesen Rahmenbereich haben wir hier schon ausführlich diskutiert: Sollen die Sitz- und Kettenstreben außen, innen, durch Rohre, durch ein Blech, oder ganz anders verstrebt werden? Der erste Prototyp kam mit dem „Y-Blech“, anschließend wurden die „Steinschleuder“, das „gerade H“, das „geknickte H“ und nochmals ein dreidimensionales Blech durchdacht.

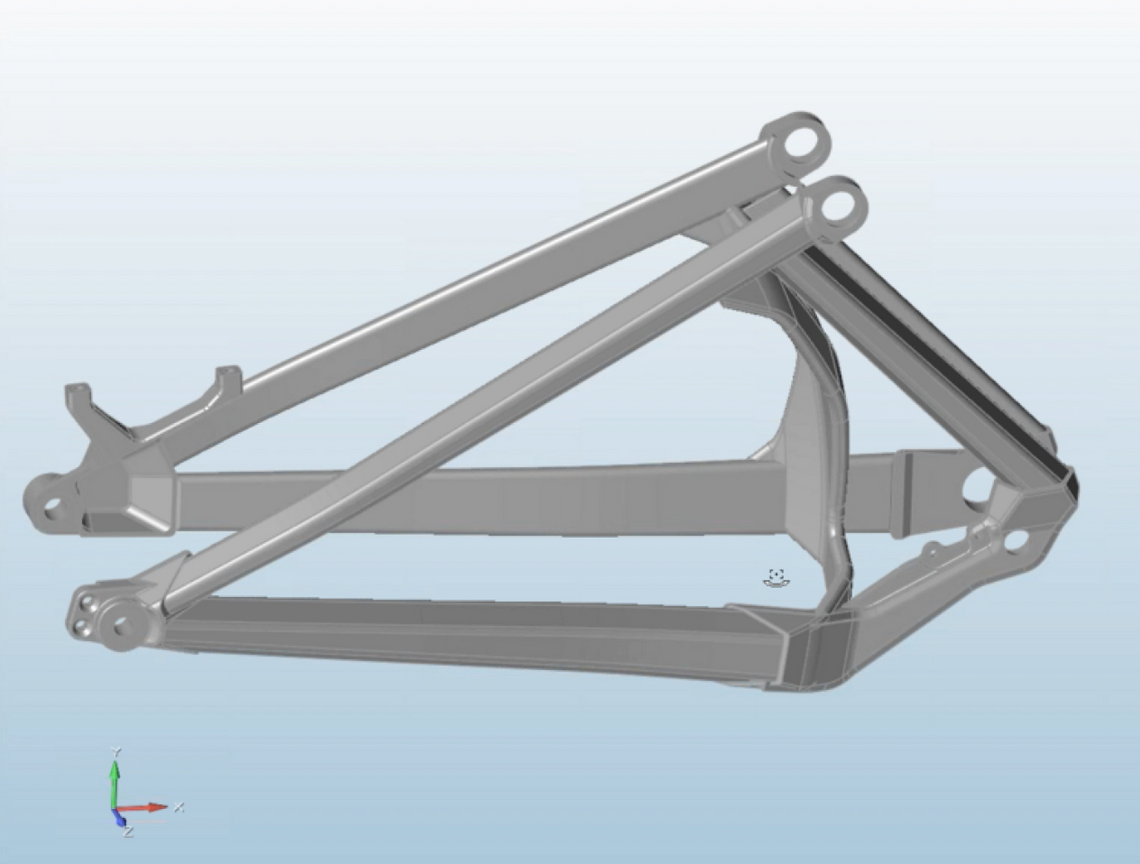

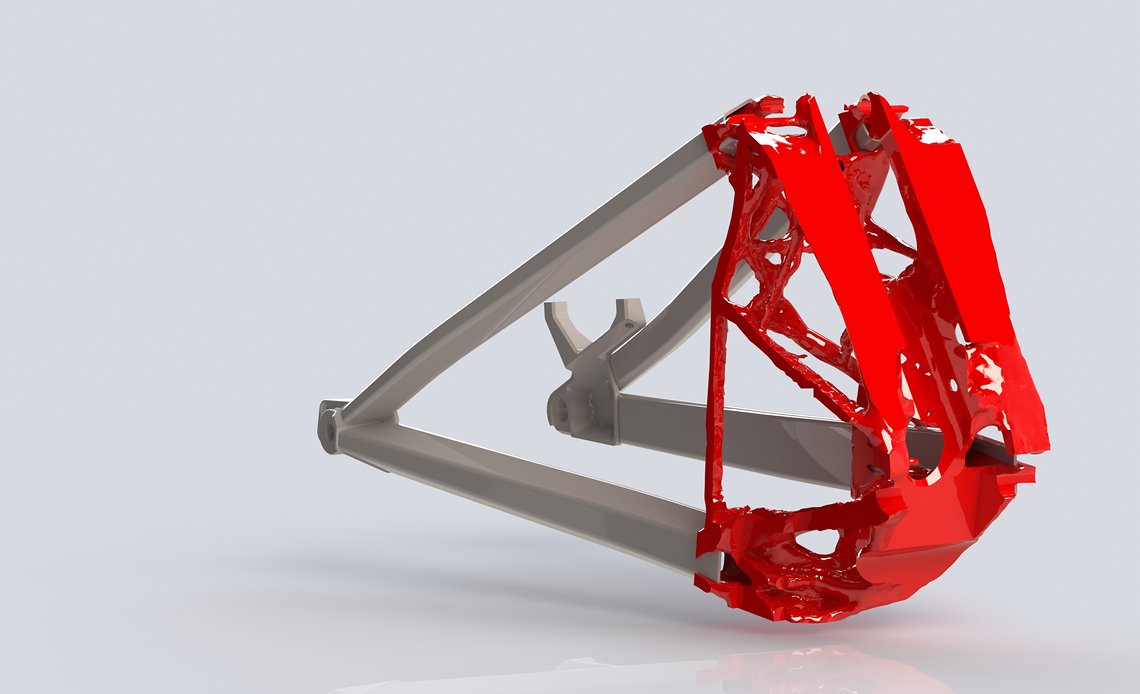

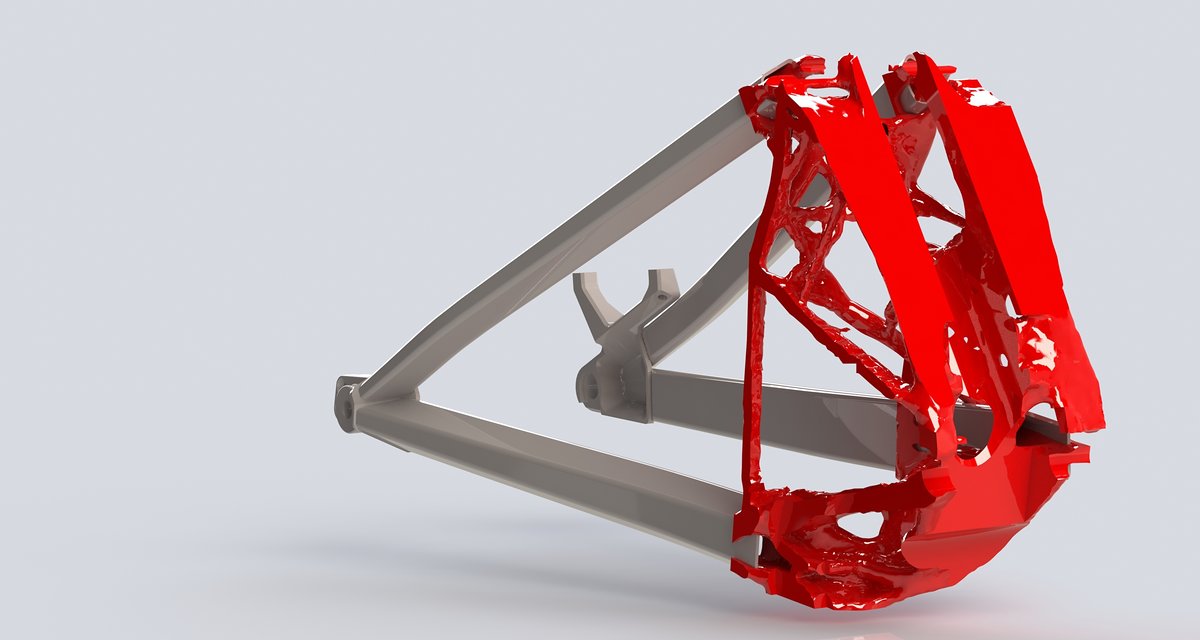

All das spielte sich in diesem Klotz ab, den wir konsequenterweise als neuen Bauraum für die optimierte Verstrebung vorgegeben haben:

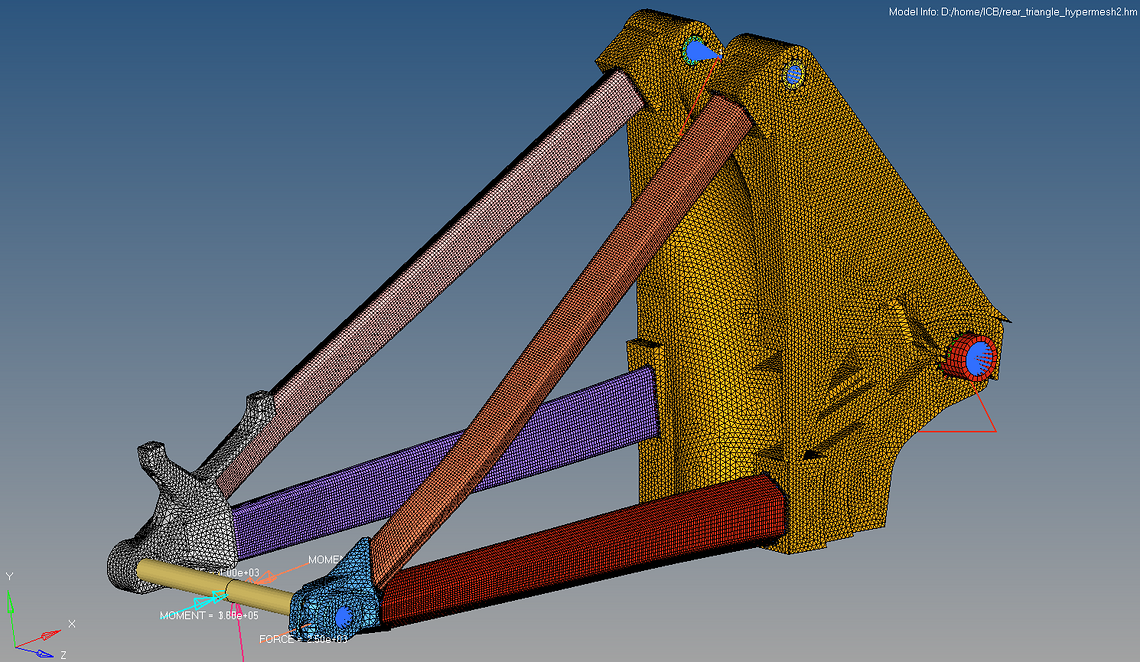

Bevor der Algorithmus jedoch laufen gelassen wird und 8 Rechenkerne und diverse Gigabyte Flash-Speicher für ein Wochenende in Beschlag nimmt, gilt es auch hier vorzugeben, auf welches Ziel hin optimiert werden soll. Am Hinterbau gestaltet sich das schon wesentlich spannender als an der Dämpferverlängerung: Neben gewöhnlichen Fahrmanövern wie Wiegetritt und Schlägen in der Radebene gibt es ja auch noch diverse Fahrfehler, die auftreten können. Um es nicht zu übertreiben, haben wir uns am Ende für fünf verschiedene Lastfälle entschieden: Durchschlag (mittig), Wiegetritt (links/rechts) und 30° schräge Landung (links/rechts).

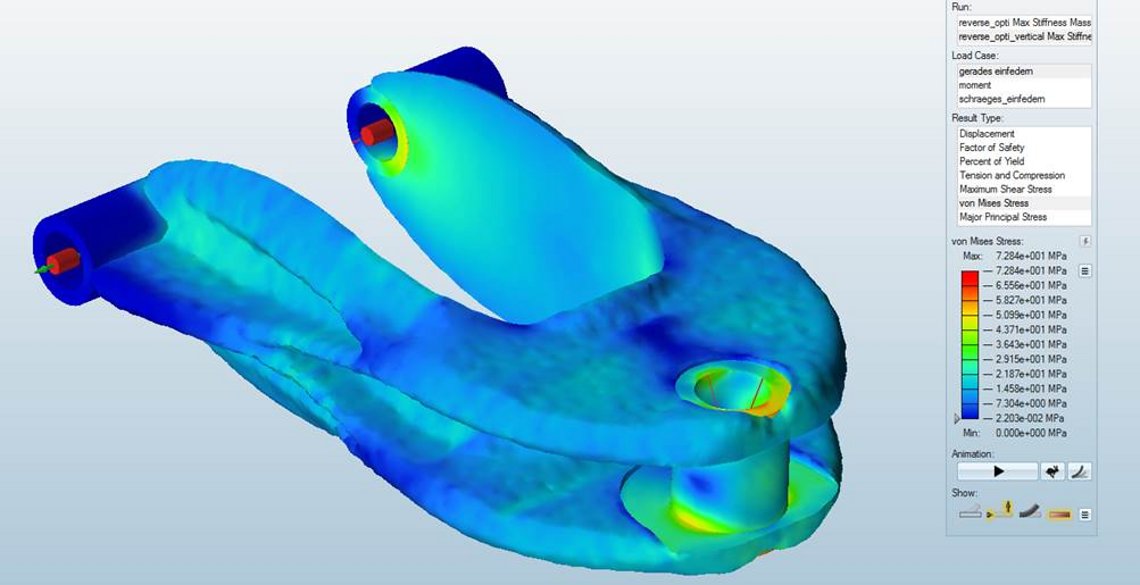

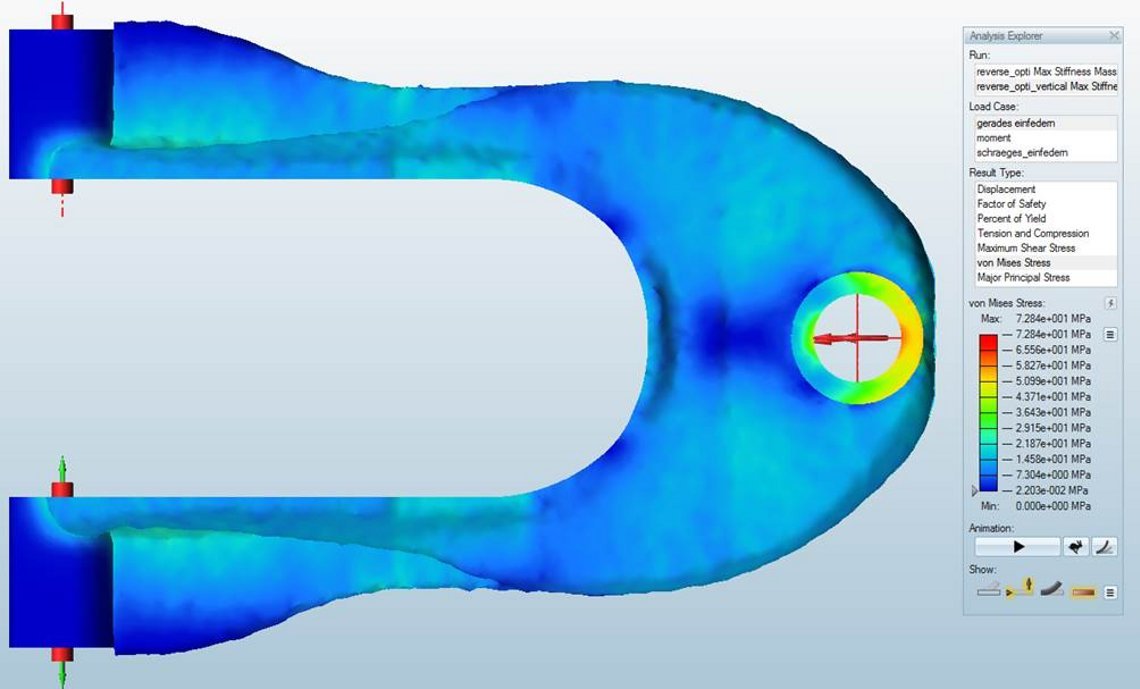

Das Ergebnis dieser Optimierung ist (zumindest nach dem ersten, schnellen Wurf) etwas schwieriger zu interpretieren, als es noch bei der Dämpferverlängerung der Fall war. Gleiches wird für den Nachbau gelten, aber so weit sind wir noch nicht. Schauen wir uns zunächst einmal an, was der Rechner vorschlägt:

Dieses Ergebnis ist eine erste Vorschau und noch recht grob, man kann aber schon folgende Tendenzen und Schlüsse daraus ziehen: Eine dicke „Box“ sollte den Hinterbau hinter dem Tretlager verbinden. So werden viele Yokes schon jetzt gebaut, das scheint auch zu passen. Die Anbindung des oberen an den unteren Drehpunkt erfolgt derweil vorne und hinten, ein Ansatz, den wir so bisher nicht betrachtet hatten – aber wenn das Gewicht passt? Linke und rechte Hinterbauhälfte sind ebenfalls über eine Art Fachwerkstruktur verbunden. Der senkrechte Steg hinter dem Umwerfer nach oben wird sich wohl aus Grund der Kettenfreiheit nicht realisieren lassen, macht aber klar: Eine Anbindung des oberen Drehpunkt ans Yoke ist auch eher hinten (reifennah) sehr günstig.

Die fertige Optimierung wird anschließend noch analysiert. Die errechneten Spannungen sind dabei freilich noch ungenau, weil einige Teile der Optimierung quasi unvermittelt enden oder heftige Knicke aufweisen, was schlicht an der gewählten, eher etwas groben Vernetzung liegt. Im Video seht ihr, wie sich die Struktur laut Simulation in den fünf Lastfällen deformiert.

Topologie-Optimierung ecb4b2 b7538e von nuts – Mehr Mountainbike-Videos

Ihr seht: Es wird an Alutechs ICB2.0 gearbeitet – und Dank der regen Diskussionen und dem Input der User sind wir immer wieder begeistert, wie wir das Bike besser machen können. Wer Interesse hat, selbst mit Topologie-Optimierung zu spielen: Hier wurden Altair Optistruct und Inspire verwendet, einen Vorgeschmack gibt aber auch die Gratis App (für Web oder iPad, 2D und 3D) topOpt der TU Kopenhagen.

.

.

47 Kommentare