- Registriert

- 3. September 2019

- Reaktionspunkte

- 102

bauzeit für das Fahrrad ca 2,5 jahre

formen mit 3 drucker hergestellt.

rahmengewicht 540 g

gesamtgewicht 5,25 kg

Kurbelarm mit Halbwelle und pedalachse ca 60g. Axial verschiebbares Kettenblatt.

Kurbelarm druckform. 3d gedruckt.

Detailansicht: latexumantelter Laminierkern. dient zum pneumatischen Verpressen des laminat in der verschraubten Druckform ( ca. 5 bar)

Detailansicht: Urmodel des Steckkegels der Kurbelhalbwelle. Im Formeinsatz (Becher in der Form liegend) wird der Steckkegel geformt.

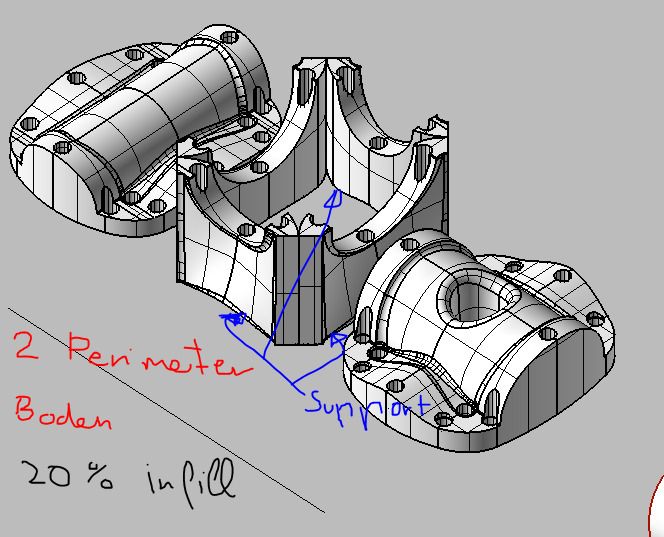

CAD

CAD

Wickelkern des Oberrohrs mit Sattelstreben. Carbonverstärkter Thermoplast aus dem 3d drucker.

Kernentnahme mit Heiswasser nach Ummantelung mit 1. CFK Schicht.

Anschliessen wurden die rahmensegmente auf einer Lehre miteinander verklebt und mit den finalen Carbonschichten (UD 50) umwickelt und bandagiert. Negativformen waren mir zu teuer und aufwendig.

___

CAD Model Vorbau

CAD Model Vorbau

Vorbau nach Ausformung der Druckblase

Vorbau nach Ausformung der Druckblase

usw..

Weiteres auf Anfrage

formen mit 3 drucker hergestellt.

rahmengewicht 540 g

gesamtgewicht 5,25 kg

Kurbelarm mit Halbwelle und pedalachse ca 60g. Axial verschiebbares Kettenblatt.

Kurbelarm druckform. 3d gedruckt.

Detailansicht: latexumantelter Laminierkern. dient zum pneumatischen Verpressen des laminat in der verschraubten Druckform ( ca. 5 bar)

Detailansicht: Urmodel des Steckkegels der Kurbelhalbwelle. Im Formeinsatz (Becher in der Form liegend) wird der Steckkegel geformt.

Wickelkern des Oberrohrs mit Sattelstreben. Carbonverstärkter Thermoplast aus dem 3d drucker.

Kernentnahme mit Heiswasser nach Ummantelung mit 1. CFK Schicht.

Anschliessen wurden die rahmensegmente auf einer Lehre miteinander verklebt und mit den finalen Carbonschichten (UD 50) umwickelt und bandagiert. Negativformen waren mir zu teuer und aufwendig.

___

usw..

Weiteres auf Anfrage

Anhänge

Zuletzt bearbeitet: