Floh

Back on a Rune, yeah Baby

Seit ich mein Krowd Karl immer öfter auch im Groben benutze, mache ich mir ab und an Sorgen um den teuren Zahnriemen und die Riemenscheibe. Die Pinion C1.12 bietet ja zwei Anschraubpunkte für einen Bashguard, ich hätte aber am liebsten einen kompletten "Unterfahrschutz" für das ganze Getriebe.

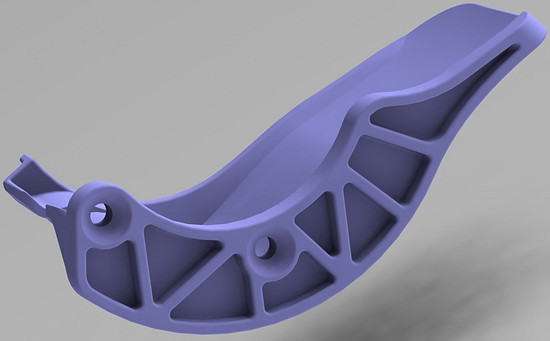

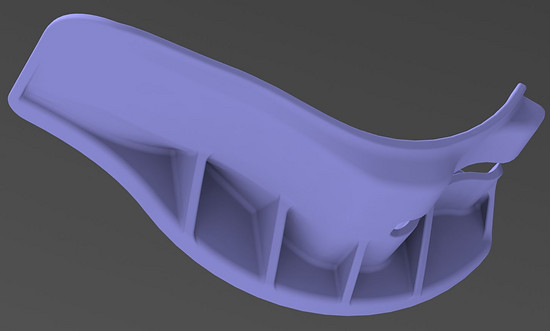

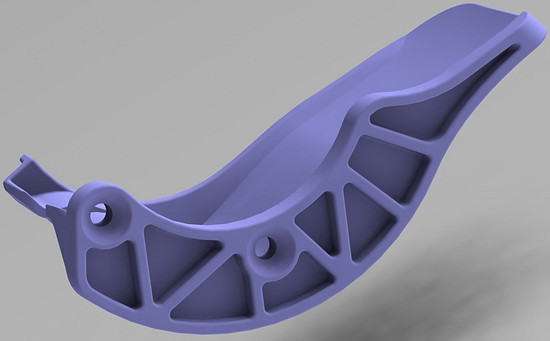

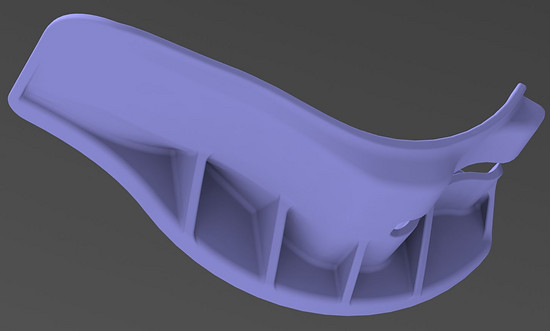

Nun, schließlich hat man ja ein paar Möglichkeiten wenn man in einer Maschinenbau-Bude arbeitet, also habe ich das Getriebe mal in den 3D Scanner geworfen und mir anschließend in mühevoller CAD-Arbeit die unteren Oberflächen geklaut und aufgedickt.

Das sah dann im ersten Entwurf so aus:

Als stolzer Besitzer eines eigenen 3D-Druckers (verfrühtes Weihnachtsgeschenk) habe ich mir das Ganze dann mal ausgedruckt, um es an das Getriebe ranzuhalten.

Die gute Nachricht ist: Es passt ziemlich exakt. Die schlechte Nachricht ist: Wenn man in PLA druckt mit relativ wenig Infill, dann kann man das mit dem Einschnappen exakt einmal versuchen und das Teil bricht.

Meine Lernkurve beim 3D Drucken verläuft im Moment auch noch relativ steil, ich hätte für die Hinterschnitte einige Abstützungen einfügen müssen, dann hätte es weniger Probleme gegeben. Ich habe auch noch keine Ahnung, wie exakt die CAD-Kontur im Druck abgebildet wird, ob und wie stark das Material schrumpft etc.

Mit dem "Schnürchendrucker" wird sich letzten Endes kein Teil herstellen lassen, das den Offroad-Einsatz übersteht. Nächste Stufe wäre 3D Druck in SLS (selektives Laser-Sintern), da gibt es mittlerweile auch Glasfaser- gefülltes Material, welches ganz ordentliche Festigkeiten erreicht.

Eine richtig stabile Lösung der Kategorie "Panzer" wäre aber nur in Kunststoff-Spritzguss zu erreichen, mit einem ordentlichen PA6.6 GF35 oder GF50. Leider auch mit Werkzeugkosten im Bereich 12.000 Euro für ein einteiliges Versuchswerkzeug, dafür aber nur Stückkosten im niedrigen einstelligen Euro-Bereich.

Nun, schließlich hat man ja ein paar Möglichkeiten wenn man in einer Maschinenbau-Bude arbeitet, also habe ich das Getriebe mal in den 3D Scanner geworfen und mir anschließend in mühevoller CAD-Arbeit die unteren Oberflächen geklaut und aufgedickt.

Das sah dann im ersten Entwurf so aus:

Als stolzer Besitzer eines eigenen 3D-Druckers (verfrühtes Weihnachtsgeschenk) habe ich mir das Ganze dann mal ausgedruckt, um es an das Getriebe ranzuhalten.

Die gute Nachricht ist: Es passt ziemlich exakt. Die schlechte Nachricht ist: Wenn man in PLA druckt mit relativ wenig Infill, dann kann man das mit dem Einschnappen exakt einmal versuchen und das Teil bricht.

Meine Lernkurve beim 3D Drucken verläuft im Moment auch noch relativ steil, ich hätte für die Hinterschnitte einige Abstützungen einfügen müssen, dann hätte es weniger Probleme gegeben. Ich habe auch noch keine Ahnung, wie exakt die CAD-Kontur im Druck abgebildet wird, ob und wie stark das Material schrumpft etc.

Mit dem "Schnürchendrucker" wird sich letzten Endes kein Teil herstellen lassen, das den Offroad-Einsatz übersteht. Nächste Stufe wäre 3D Druck in SLS (selektives Laser-Sintern), da gibt es mittlerweile auch Glasfaser- gefülltes Material, welches ganz ordentliche Festigkeiten erreicht.

Eine richtig stabile Lösung der Kategorie "Panzer" wäre aber nur in Kunststoff-Spritzguss zu erreichen, mit einem ordentlichen PA6.6 GF35 oder GF50. Leider auch mit Werkzeugkosten im Bereich 12.000 Euro für ein einteiliges Versuchswerkzeug, dafür aber nur Stückkosten im niedrigen einstelligen Euro-Bereich.