Einen schönen Sonntag

Auch an diesem Wochenende habe ich mich angesichts des Wetters und der alternativarmen, bescheuerten Pandemie-Situation in meine Werkstatt verkrümelt. So ein Projekt kann echt eine gewisse therapeutische Wirkung haben. Die Schwierigkeiten, Anstrengungen und die Puzzles sind nämlich völlig unabhängig von dem derzeit schon recht trüben Lockdown. Ich bin halt nicht so der Seriengucker oder Zocker...

Ich entspanne mich am Schraubstock.

Weiter geht es mit dem Ausfallende. Immerhin funktionieren die Bestellungen im Netz noch und so traf auch das 35 er Rundmaterial 7075-T6 schnell ein.

Natürlich säge ich das von Hand ab. Das trainiert den Umgang mit der Bügelsäge und in die Arme geht das auch. Mein Fitness-Studio ist noch offen und einen geraden Schnitt kriege ich auch hin.

Der Trick besteht darin das Material umlaufend einzusägen um so eine bessere Führung des Blattes zu erreichen.

Ja abgedreht wird es natürlich schon. Hochfestes 7075er Alu ist hervorragend spanend zu bearbeiten.

Die alte Drehbank mit Baujahr 1935 ist ein Erbstück meines Großvaters. Er hatte die im Sommer 1945 in einer Kiste vergraben, um zu verhindern, dass sich die Engländer das Ding unter den Nagel reißen. Die bauten in der Munitionsfabrik, in der er arbeitete, alles ab und schafften es fort.

1946 grub er sie wieder aus und brachte bis 1948 damit die Familie durch. Er ging mit dem Handwagen zu den Absturzstellen abgeschossener Flugzeuge und grub Aluminium aus.

Daraus baute er auf dieser Drehbank kleine Dampfmaschinen, die er gegen Lebensmittel auf den umliegenden Bauernhöfen eintauschte. Daher habe ich ein besonderes Verhältnis zu dem Stück, was ganz nebenbei nach beinahe 90 Jahren noch hervorragend funktioniert. Ein Hundertstel ist eben immer noch ein Hundertstel und Opa würde sich bestimmt freuen, dass das gute Werkzeug noch im Einsatz ist.

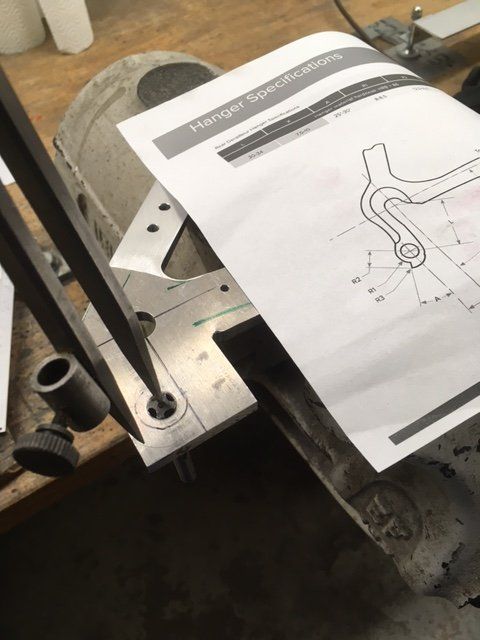

Hier übertrage ich die Norm für die Aufnahme auf den Rohling. Die Zentrierbohrung des Fertigschneiders findet dabei schön die Mitte. Mit dem Zirkel vorsichtig anreißen, aber nur da, wo auch weggeschnitten wird. Die Form ist nicht so komplex und hier muss ich keine CAD-Datei an einen Zerspanungsdienstleister schicken. Das feile ich schrubb und schlicht heraus.

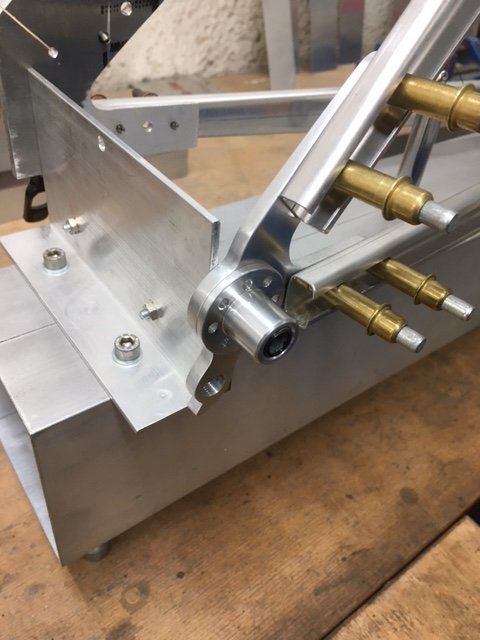

Grobes anpassen mit dem neuen Drehteil, welches das M12 x 1,75er Gewinde der Achse aufnehmen wird.

Die "Mutter" wird angenietet und dient gleichzeitig noch als "Umfallschoner" für das Schaltwerk.

Auf den Zylinder stecke ich dann ein kleines Plastikteil auf, welches das Schaltwerk schützen wird. Daher fällt die Baugruppe etwas üppig aus.

Eigentlich wollte ich hier unter 50g bleiben...

Einen Nachmittag feilen, schleifen und in Form bringen...

Der Handschuh hat schon ganz schön gelitten.

Das geht in die richtige Richtung aber auf die 50 will ich noch kommen.

Aber es passt und sieht gut aus. Ein paar Ideen zur Leichterung habe ich noch, aber jetzt lasse ich das erstmal wirken. Man könnte außen an der runden Hinterkante zwischen den Nietlöchern Radien einfeilen.

Ich mag aber den natürlichen "Arsch", der zwischen Blech und Drehteil entsteht.

Auch die Nietfahnen könnte man zwischen den Bohrungen einfeilen, aber optisch ist es so schöner.

Mal gucken was sich am Ende durchsetzt.

Das Teil ist im Vergleich zu anderen Ausfallenden noch fett. Mit 450 N/mm² und 6mm Stärke gibt es hier noch ordentlich Reserven.

"Dünner geht ümmer"

Gruß

Thomas

Auch an diesem Wochenende habe ich mich angesichts des Wetters und der alternativarmen, bescheuerten Pandemie-Situation in meine Werkstatt verkrümelt. So ein Projekt kann echt eine gewisse therapeutische Wirkung haben. Die Schwierigkeiten, Anstrengungen und die Puzzles sind nämlich völlig unabhängig von dem derzeit schon recht trüben Lockdown. Ich bin halt nicht so der Seriengucker oder Zocker...

Ich entspanne mich am Schraubstock.

Weiter geht es mit dem Ausfallende. Immerhin funktionieren die Bestellungen im Netz noch und so traf auch das 35 er Rundmaterial 7075-T6 schnell ein.

Natürlich säge ich das von Hand ab. Das trainiert den Umgang mit der Bügelsäge und in die Arme geht das auch. Mein Fitness-Studio ist noch offen und einen geraden Schnitt kriege ich auch hin.

Der Trick besteht darin das Material umlaufend einzusägen um so eine bessere Führung des Blattes zu erreichen.

Ja abgedreht wird es natürlich schon. Hochfestes 7075er Alu ist hervorragend spanend zu bearbeiten.

Die alte Drehbank mit Baujahr 1935 ist ein Erbstück meines Großvaters. Er hatte die im Sommer 1945 in einer Kiste vergraben, um zu verhindern, dass sich die Engländer das Ding unter den Nagel reißen. Die bauten in der Munitionsfabrik, in der er arbeitete, alles ab und schafften es fort.

1946 grub er sie wieder aus und brachte bis 1948 damit die Familie durch. Er ging mit dem Handwagen zu den Absturzstellen abgeschossener Flugzeuge und grub Aluminium aus.

Daraus baute er auf dieser Drehbank kleine Dampfmaschinen, die er gegen Lebensmittel auf den umliegenden Bauernhöfen eintauschte. Daher habe ich ein besonderes Verhältnis zu dem Stück, was ganz nebenbei nach beinahe 90 Jahren noch hervorragend funktioniert. Ein Hundertstel ist eben immer noch ein Hundertstel und Opa würde sich bestimmt freuen, dass das gute Werkzeug noch im Einsatz ist.

Hier übertrage ich die Norm für die Aufnahme auf den Rohling. Die Zentrierbohrung des Fertigschneiders findet dabei schön die Mitte. Mit dem Zirkel vorsichtig anreißen, aber nur da, wo auch weggeschnitten wird. Die Form ist nicht so komplex und hier muss ich keine CAD-Datei an einen Zerspanungsdienstleister schicken. Das feile ich schrubb und schlicht heraus.

Grobes anpassen mit dem neuen Drehteil, welches das M12 x 1,75er Gewinde der Achse aufnehmen wird.

Die "Mutter" wird angenietet und dient gleichzeitig noch als "Umfallschoner" für das Schaltwerk.

Auf den Zylinder stecke ich dann ein kleines Plastikteil auf, welches das Schaltwerk schützen wird. Daher fällt die Baugruppe etwas üppig aus.

Eigentlich wollte ich hier unter 50g bleiben...

Einen Nachmittag feilen, schleifen und in Form bringen...

Der Handschuh hat schon ganz schön gelitten.

Das geht in die richtige Richtung aber auf die 50 will ich noch kommen.

Aber es passt und sieht gut aus. Ein paar Ideen zur Leichterung habe ich noch, aber jetzt lasse ich das erstmal wirken. Man könnte außen an der runden Hinterkante zwischen den Nietlöchern Radien einfeilen.

Ich mag aber den natürlichen "Arsch", der zwischen Blech und Drehteil entsteht.

Auch die Nietfahnen könnte man zwischen den Bohrungen einfeilen, aber optisch ist es so schöner.

Mal gucken was sich am Ende durchsetzt.

Das Teil ist im Vergleich zu anderen Ausfallenden noch fett. Mit 450 N/mm² und 6mm Stärke gibt es hier noch ordentlich Reserven.

"Dünner geht ümmer"

Gruß

Thomas

Zuletzt bearbeitet: