Colt__Seavers

Fahrradenthusiast

Hallo zusammen,

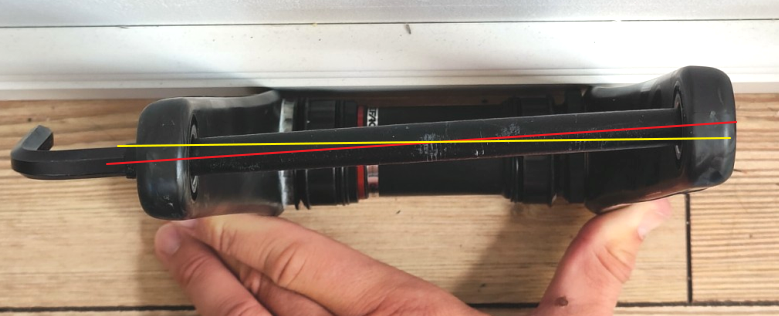

mir ist heute etwas sehr eigenartiges aufgefallen. Die Kurbelarme an meiner Next SL und EC90 SL sind nicht auf einer Linie mit dem Innenlager. Beide Kurbeln sind nahezu im Neuzustand demontiert von Neurädern. Somit liegt auch keine Rechnung vor, mit dem man einen Garantiefall anstreben könnte.

Am besten ist dies sichtbar, wenn man die Kurbel ausbaut und die beiden Arme in eine Richtung varbaut.

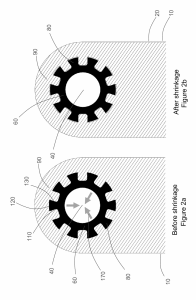

Grund ist hierfür eine Abweichung/Verdrehung beim Einkleben der Wellen-Aufnahme in den Carbon Hebelarm.

Ist euch sowas schon mal aufgefallen? Zuerst ist es mir bei der Next SL aufgefallen, wo die Abweichung echt recht krass ist. Um herauszufinden, ob es ein Einzelfall ist, hab ich nochmal meine EC90 SL angeschaut. Genau das gleiche bloß etwas weniger schlimm.

Bis zu welch einem Grad ist sowas tolerabel? Wird man dies in einem unrunden Tritt merken? Hab sowieso schon Probleme mit dem Kreuzbein, da will ich solche Abweichungen eigentlich nicht haben. Ist ja als wenn ich mit Schuhen mit verschieden dicken Sohlen laufe oder Rad fahre. Kann man das irgendwie kompensieren? Was schlag ihr vor?

hier sind beide Arme parallel übereinander gepackt, dort sieht man gut die Verdrehung der beiden Aufnahmen zueinander.

Next SL

EC90SL

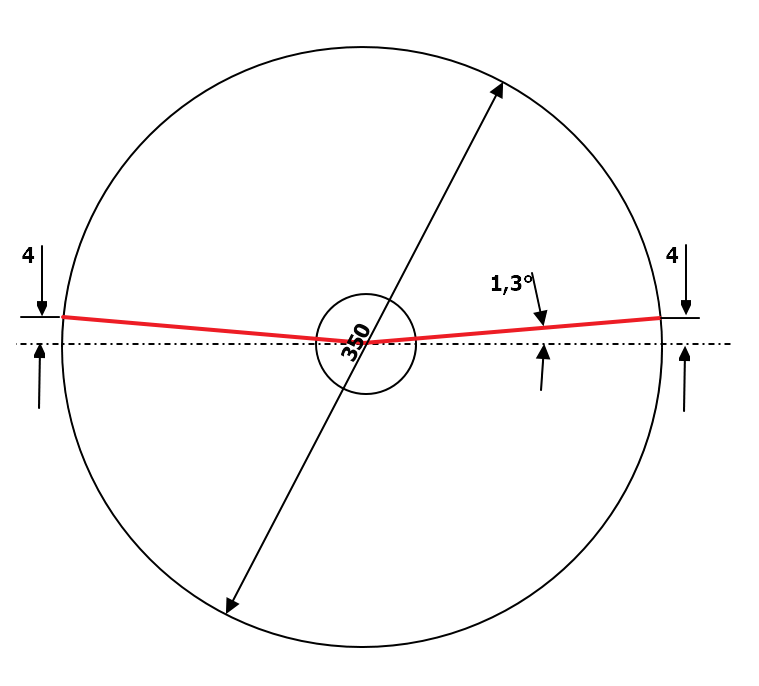

Update. Ich habs mal versucht zu messen. Abweichung liegt bei 8mm. Bei 175mm Radius sind 2,6° Abweichung. Teilt man dies je Kurbelarm auf sind es 1,3° pro Arm.

Teil man die 8mm auf, sind es 4mm pro Arm die sich die beiden Arme näher kommen bzw. von einander entfernen, je nach dem welche Hälfte man sich anschaut.

gar nicht geil!

Gruß

CS

mir ist heute etwas sehr eigenartiges aufgefallen. Die Kurbelarme an meiner Next SL und EC90 SL sind nicht auf einer Linie mit dem Innenlager. Beide Kurbeln sind nahezu im Neuzustand demontiert von Neurädern. Somit liegt auch keine Rechnung vor, mit dem man einen Garantiefall anstreben könnte.

Am besten ist dies sichtbar, wenn man die Kurbel ausbaut und die beiden Arme in eine Richtung varbaut.

Grund ist hierfür eine Abweichung/Verdrehung beim Einkleben der Wellen-Aufnahme in den Carbon Hebelarm.

Ist euch sowas schon mal aufgefallen? Zuerst ist es mir bei der Next SL aufgefallen, wo die Abweichung echt recht krass ist. Um herauszufinden, ob es ein Einzelfall ist, hab ich nochmal meine EC90 SL angeschaut. Genau das gleiche bloß etwas weniger schlimm.

Bis zu welch einem Grad ist sowas tolerabel? Wird man dies in einem unrunden Tritt merken? Hab sowieso schon Probleme mit dem Kreuzbein, da will ich solche Abweichungen eigentlich nicht haben. Ist ja als wenn ich mit Schuhen mit verschieden dicken Sohlen laufe oder Rad fahre. Kann man das irgendwie kompensieren? Was schlag ihr vor?

hier sind beide Arme parallel übereinander gepackt, dort sieht man gut die Verdrehung der beiden Aufnahmen zueinander.

Next SL

EC90SL

Update. Ich habs mal versucht zu messen. Abweichung liegt bei 8mm. Bei 175mm Radius sind 2,6° Abweichung. Teilt man dies je Kurbelarm auf sind es 1,3° pro Arm.

Teil man die 8mm auf, sind es 4mm pro Arm die sich die beiden Arme näher kommen bzw. von einander entfernen, je nach dem welche Hälfte man sich anschaut.

gar nicht geil!

Gruß

CS

Zuletzt bearbeitet: