Aus Eigenmotivation entstehen häufig die besten Innovationen – und so kann es nur spannend werden, wenn ein passionierter Biker sich von Berufs wegen mit metallischem 3D-Druck beschäftigt und „einfach mal“ eine Bremse entwickelt. Nachdem unser Redakteur Stefanus Stahl seit bald 10 Jahren auch in der Additive Manufacturing-Branche arbeitet, hat er sich mit den Experten vor Ort unterhalten und für euch alles Wissenswerte zusammengestellt.

Hintergrund

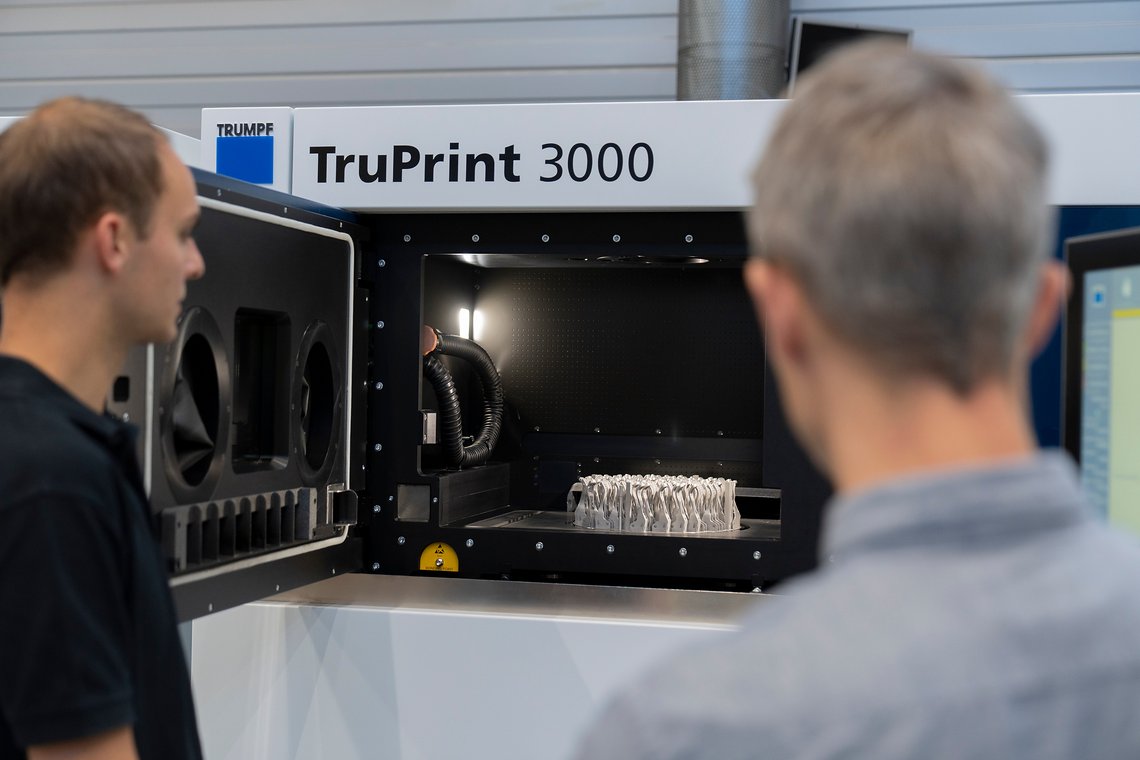

Die Firma Trumpf (Eigenschreibweise: TRUMPF) im schwäbischen Ditzingen gehört zu den Weltmarktführern für Werkzeugmaschinen und Lasertechnik – und damit lässt sich Metall flexibel in Form bringen. Anwendungen finden sich in quasi jeder Industrie, und wenn es nach Trumpf geht, bald auch vermehrt im Mountainbike. Hochtechnologie im Sortiment des Maschinenbauers: industrielle 3D-Drucker, die extrem belastbare Metallbauteile produzieren. Um den Bedarf nach den eigenen Maschinen in bestimmten Branchen zu steigern, will man die Möglichkeiten der Technik an Anwendungsbeispielen zeigen. Der Wettbewerb für solche 3D-Drucker ist groß: Ebenfalls aus Deutschland stammen Anlagen von EOS, SLM Solutions und GE Additive; Atherton Bikes lässt seine Titan-3D-Druck-Muffen auf britischen Renishaw-Anlagen fertigen.

Als erster Auszubildender in der Additiven Fertigung der Firma beginnt Christian Lengwenat 2014 bei Trumpf. Die Möglichkeit, verschiedenste Bauteile fast ohne Verschnitt oder Abfall auf ein und derselben Maschine herstellen zu können, fasziniert den damals 17-jährigen sofort. Nach der Ausbildung macht er sich selbstständig, entwickelt eigene (Kunststoff-) 3D-Drucker und fertigt damit im Kundenauftrag Bauteile. Parallel dreht sich alles ums Fahrrad. Ursprünglich BMX-Racer, später Downhill-Racer, anschließend einfach nur noch schneller Enduro-Fahrer: Christian lebt fürs Biken und engagiert sich für die Instandsetzung von Trails am Schiffenberg in seinem Studienort Gießen.

Ende 2021 kommt dann alles zusammen: Christian kehrt mit Abschluss des Studiums zu Trumpf zurück. Er sieht, wie schnell Metall 3D-Drucker inzwischen sind und denkt sich:

„Mountainbike-Teile sind durch ihre Komplexität und ihre vielen Funktionen in höheren Preisklassen unterwegs. Hier ist die additive Fertigung kostentechnisch in meinen Augen auf jeden Fall konkurrenzfähig.“

Schnell sind einige Argumente zusammengetragen und der Chef überzeugt: solange die eigentlichen Aufgaben nicht liegen bleiben, darf Christian sich über additiv gefertigte Fahrradteile Gedanken machen.

Die Magura-Bremshebel von Loic Bruni kennt er. Die Atherton Bikes-Rahmen natürlich auch. Und Vorbauten aus dem „Drucker“ gibt es wie Sand am Meer. Was wäre dann eine spannende Anwendung, bei der sich die additive Fertigung lohnt? „Fahrräder und der 3D-Druck begleiten mich jetzt schon seit langer Zeit. Privat konnte ich früher nur unbelastete Teile aus Kunststoff drucken – zum Beispiel Handschützer oder Flaschenhalter. Hier bei Trumpf kann ich nun als Applikationsentwickler im Rahmen des Projekts komplexe und hochbelastbare Mountainbike-Teile aus Metall drucken“, sagt der Applikationsentwickler für die additive Fertigung bei Trumpf.

Die Bike-Komponenten

Der Bremssattel

Nachdem er sein Evil Bikes Enduro mehrmals gründlich durchdacht hat, bleibt er gedanklich am Bremssattel hängen: Ein kleines Bauteil, das mechanisch und thermisch hoch beansprucht ist. Dafür spricht auch: Bugatti und BMW haben schon Auto-Bremssättel additiv gefertigt. Nach einer langen Abfahrt mit überhitzenden Bremsen nach Chur ist Christian klar: Aufs Gewicht kommt es beim Bike-Bremssattel gar nicht so sehr an, eine bessere Kühlung wäre wirklich ein Vorteil. Denn selbst mit Kühlfinnen an den Bremsbelägen und großen Bremsscheiben ist Fading bei langen Abfahrten ein Thema.

„Unter dem Motto „einfach mal machen“ ging es direkt los. Das ist zwar nicht der typische Trumpf-Weg, aber für einen Exkurs in eine weitere Branche konnten wir mit relativ wenig Aufwand ein sehr gutes Ergebnis erreichen, das hoffentlich als Inspiration dient.“

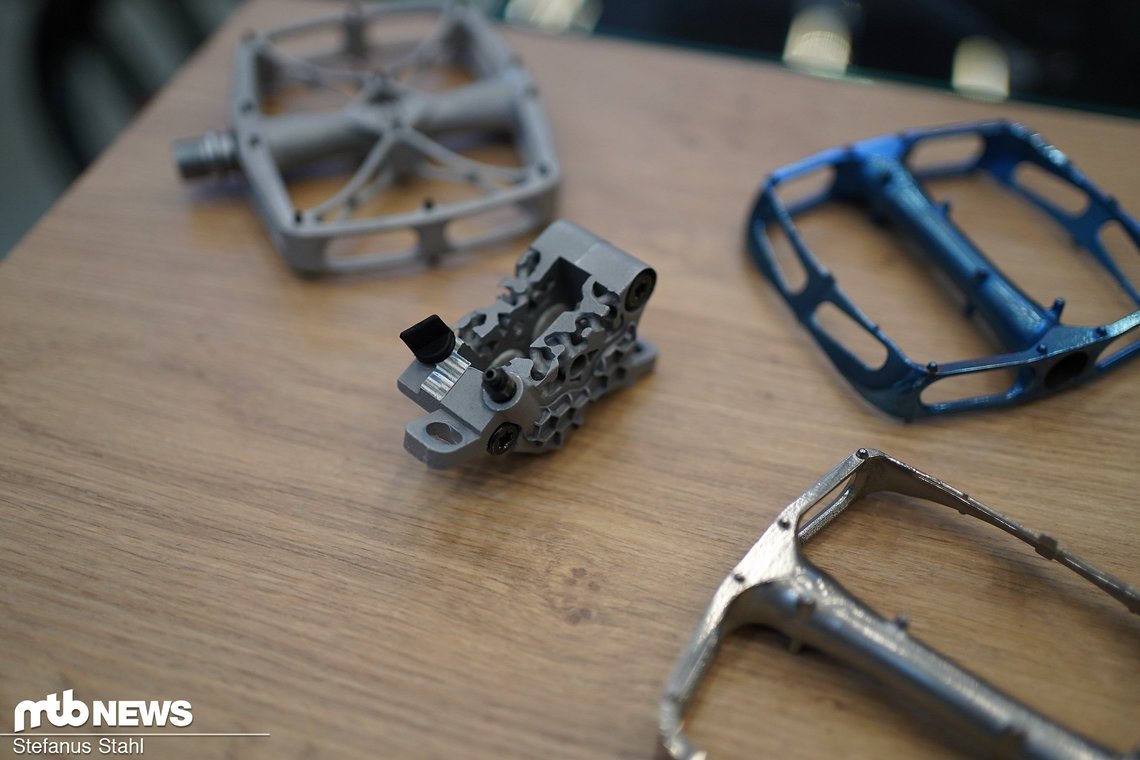

sagt Christian heute rückblickend. Konkret bedeutet das: Er opfert seine Shimano Saint, um an Anschlussteile, Dichtungen und Kolben zu kommen – er will ja die Bremse nicht neu erfinden. Anschließend wird der Shimano-Bremssattel vermessen und für Additive Manufacturing neu konstruiert. An einigen Stellen lässt sich Material sparen, das ist gut fürs Gewicht. Rund um die Kolben und in der Nähe der Beläge ist das Ziel aber einfach definiert: Die Oberfläche vergrößern, um mehr Wärme an die Umgebung abgeben zu können.

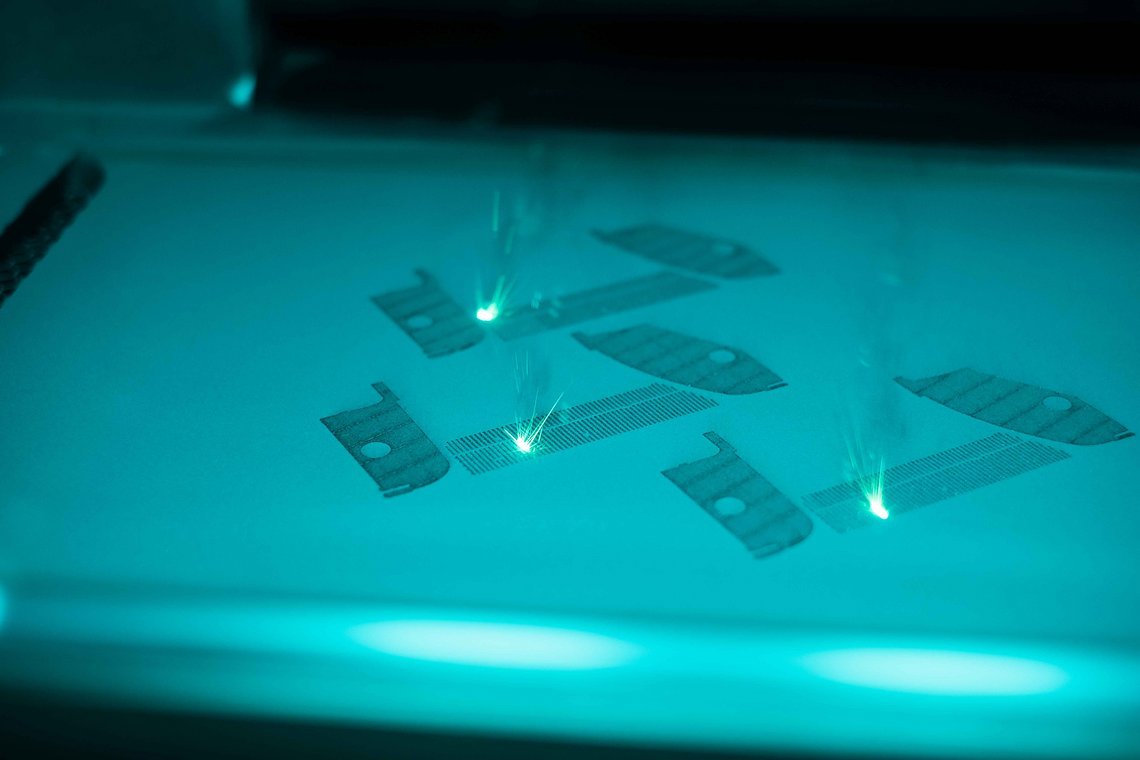

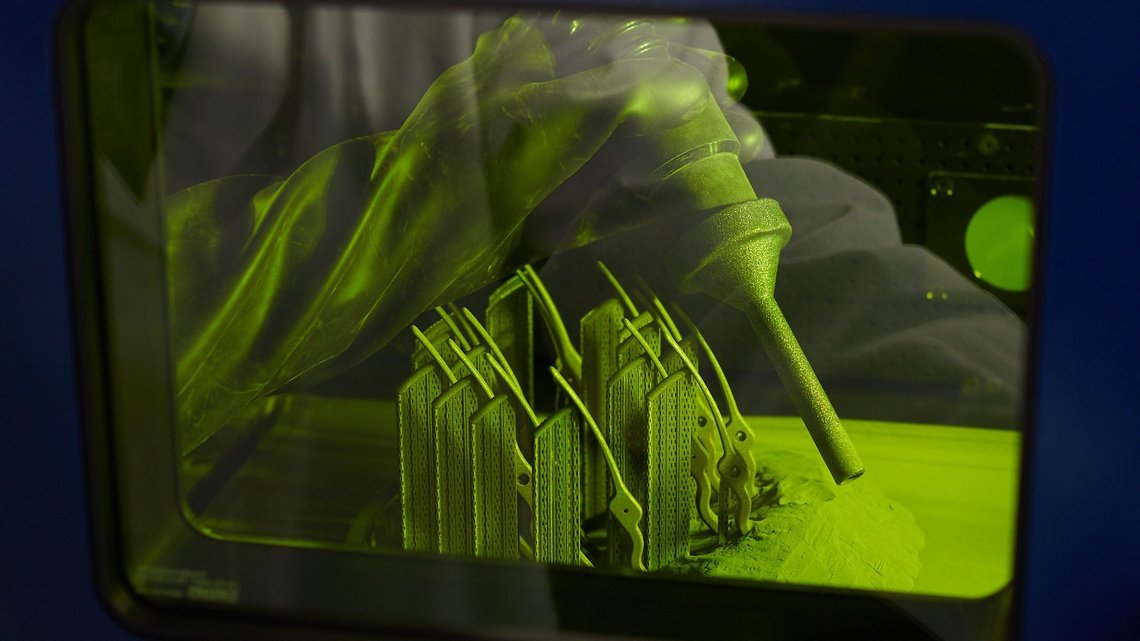

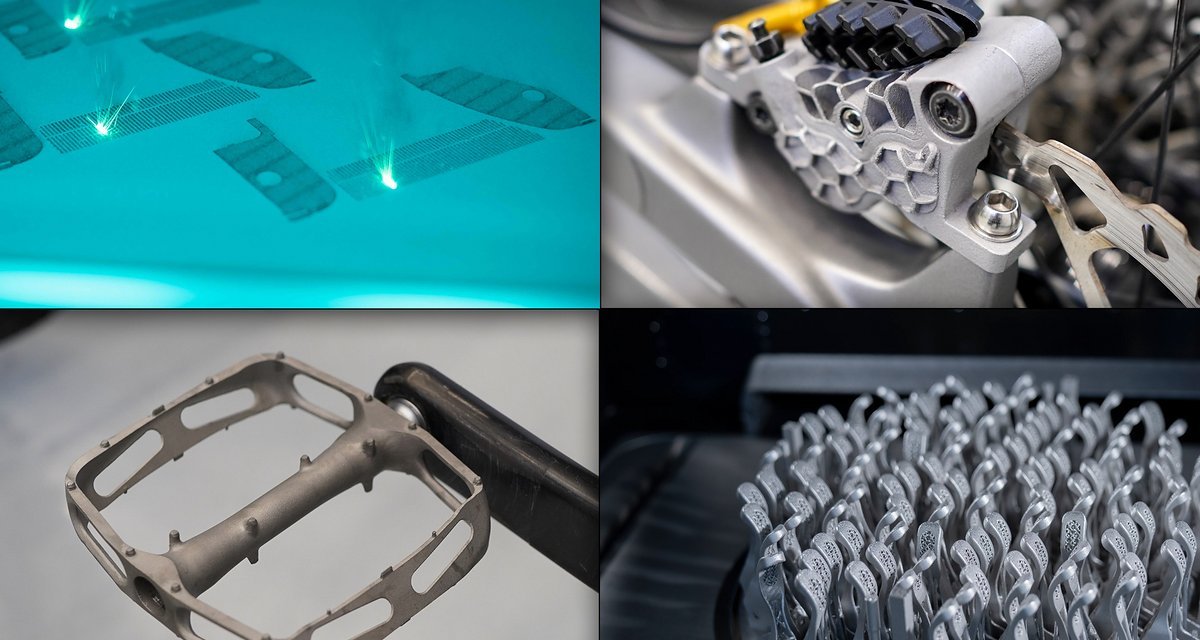

Wie sehen die idealen Kühlfinnen aus? Nachdem keine Simulation zur Verfügung steht, greift der Applikationsingenieur auf das zurück, was sich mithilfe der Software gestalten und des Druckers herstellen lässt: Gitterstrukturen, Wabenstrukturen, ungewöhnliche Formen mit großer Oberfläche, die man an anderen Bremssätteln so nicht finden kann – denn durch Gießen, Schmieden oder Fräsen lassen sie sich quasi unmöglich produzieren. Das Ergebnis ist damit nicht nur ein einzelner Bremssattel, sondern gleich ein ganzes Set von Varianten. Diese Variantenvielfalt könnte theoretisch auch den Kunden angeboten werden, mit einer On-Demand-Fertigung könnte das auch ohne Lagerhaltung funktionieren.

„Die Fertigung von Varianten ist eine große Stärke der additiven Fertigung. Da braucht es keine aufwändige Fräsprogrammierung, verschiedene funktionale oder ästhetische Konzepte können über Nacht in Hardware erzeugt werden.“

Das sagt Nicolas Haydt, Technologieexperte für die additive Fertigung bei Trumpf, der Christian bei seinen Aktivitäten unterstützt. Neben den besonderen Kühlstrukturen finden sich im Bremssattel größere Ölkanäle, die runder verlaufen. Mit Bohren lässt sich das nicht umsetzen, der Laserstrahlschmelzanlage ist es egal, ob der Kanal nun gerade oder gekrümmt verläuft.

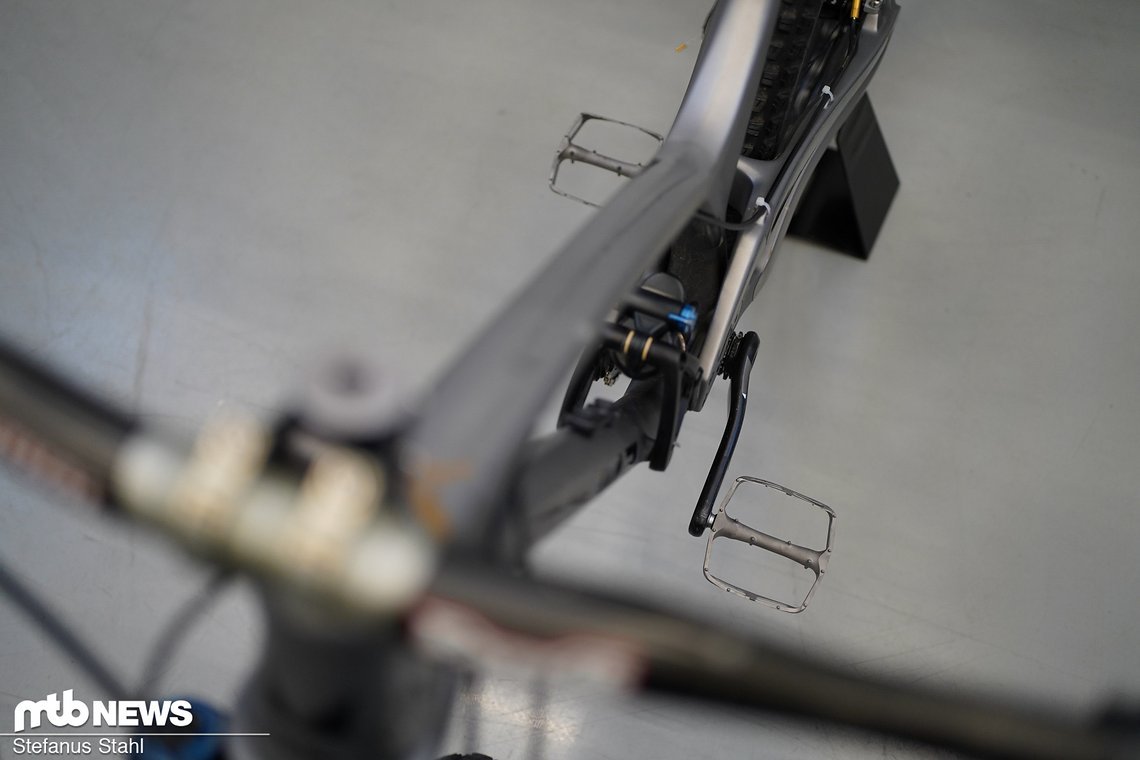

Im hauseigenen Fräszentrum werden die Sättel dann fertig bearbeitet: Passflächen und Kolbensitze würden ohne die spanende Nachbearbeitung nicht funktionieren, die Flächen sind aus dem Drucker schlicht nicht präzise genug, um Leichtgängigkeit und Dichtheit zu gewährleisten. Für Kenner des 3D-Drucks dabei fast schon Ehrensache: Auch die Spannvorrichtung, die den Bremssattel in der Fräse hält, ist gedruckt. Damit ist es so weit: Die Einzelteile werden montiert, die Bremse befüllt, … die Spannung steigt: Mit zunächst nur der hinteren Bremse begibt sich der Konstrukteur auf die erste Probefahrt, und Tatsache: Alles funktioniert! Dass das Bauteil aus dem Drucker leichter ist, verrät die Waage – doch wie sieht es mit der angestrebten Verbesserung der Kühlung aus?

Auch hier will man schnell eine Antwort, ohne gleich eine wissenschaftliche Arbeit draus zu machen. Also wird ein Thermoelement auf den Saint-Sattel geklebt, mit nur einer Bremse die definierte Strecke gerade runtergefahren und sekündlich die Temperatur gemessen. Dann heißt es: Bremssattel tauschen, entlüften, dieselben Bremsbeläge in den gedruckten Sattel montieren und das Experiment wiederholen. Das Ergebnis: weniger Temperatur auf der Kolbenrückseite, um genau zu sein: 23 % weniger, sagt zumindest die Messung. Den Messwerten darf man sicher nicht zu 100 % vertrauen, doch der Unterschied ist so groß, dass hier mit großer Wahrscheinlichkeit eine Verbesserung erreicht wird. Kommt es auf das ganz genaue Ergebnis an? Dazu sagt Nicolas:

„Unser Ziel ist nicht, die beste Bremse der Welt zu entwickeln – das machen Bremsenhersteller. Unser Ziel ist, das Potential der additiven Fertigung beispielsweise für Performance-Bremsen zu zeigen. Wenn dann ein Bremsenhersteller oder sein Lieferant einen Bedarf nach unseren Anlagen hat, haben wir unser Ziel erreicht – und die Endkunden kriegen hoffentlich eine noch bessere Bremse!“

Bremshebel

Weil man schon an der Bremse zugange war, schaut man sich auch noch den Bremshebel selbst an – und präsentiert dabei die Vorzüge von Titan. Denn aufgrund seiner schlechteren Wärmeleitfähigkeit erlaubt es eine deutlich bessere Oberflächenqualität. Dank hoher spezifischer Festigkeit bietet es außerdem viel Leichtbaupotential. Spielt es nun eine Rolle, ob die Bremshebel 8 g oder 11 g wiegen? Natürlich nicht, zumindest nicht rational. Aber auch hier könnten 3D-gedruckte Produkte den Kunden mehr Individualisierbarkeit bieten. Wünsche bezüglich des Hebelverhältnisses oder der Griffweite? Umsetzbar. Ein runder oder kantiger Hebel? Natürlich denkbar. Verschiedene Texturen, die sich auf Optik und Haptik auswirken? Aber sicher. Wenn sich plötzlich verschiedenste Konfigurationen umsetzen lassen, verschiebt sich die Fragestellung: Es geht nicht mehr darum, ob etwas kurzfristig hergestellt werden kann. Es geht darum, ob die Produktionsdaten erzeugt und das Individualprodukt zum richtigen Kunden geroutet werden kann.

Pedale

Nachdem bekanntlich aller guten Dinge drei sind, wurden noch mehrere Sätze Pedale hergestellt. Auch hier erhebt man keinen Anspruch, das beste Pedal der Welt gestaltet zu haben. Aber wie die Pins in den Pedalkörper integriert sind, und wie einfach sich hier verschiedene Versionen produzieren lassen: Das ist schon spannend. Ein besonderes Detail ist dann noch die Präzision des Titan-Pedals: Weil die Lagersitze genau horizontal gefertigt worden sind, genügt ihre Toleranz laut Trumpf als Lagersitz. Eine CNC-Fräsbearbeitung ist nicht notwendig, das Bauteil kann theoretisch direkt mit Lagern versehen und montiert werden.

Video

Übrigens: Christian sitzt ziemlich gut auf dem Fahrrad – in diesem Video zeigt er, wie sehr er seiner Konstruktion und der Produktion auf der eigenen Anlage vertraut…

Trumpf 3D-Druck Fahrradteile von nuts – Mehr Mountainbike-Videos

Additive Manufacturing und Bikes

Am Ende des Tages lautet die Frage natürlich: Werden wir bald mehr additiv gefertigte Fahrradteile sehen? Nachdem sich die Sättel von Specialized und Fizik schon am Markt etabliert haben und auch einige weitere Bauteile inzwischen kommerziell verfügbar sind, spricht viel dafür. Ob diese Teile dann auf Anlagen aus Ditzingen produziert werden? Das hängt natürlich neben der Qualität der Bauteile von vielen anderen Fragen ab. Denn auch wenn Trumpf den Preis für die beiden Bremssattel-Hälften mit jeweils 12-15 € beziffert und das für den Highend-Sektor sicher nicht aus der Welt ist: Günstig ist der Einstieg in die Welt der additiven Fertigung nicht. Eine der verwendeten Maschinen bedeutet eine Investition im hohen sechsstelligen Bereich. Inklusive benötigten Anlagen für ihren Betrieb und die Bauteil-Fertigstellung wird der siebenstellige Bereich erreicht. Hier zeigt sich aber eine weitere Stärke der digitalen Produktion: Ein und dieselbe Maschine kann ständig unterschiedliche Bauteile fertigen – Bremssättel am einen Tag, Pedale am anderen, und zwischendrin vielleicht ein paar Prototypen für etwas ganz anderes.

Bei meinem Besuch in Ditzingen war ich persönlich ständig geneigt, die Fahrradteile zu bewerten. Als Mountainbike-Tester mache ich das seit Jahren; und als Experte für 3D-Druck habe ich einen scharfen Blick für die Umsetzung der Bauteile und die Nutzung der Vorteile der additiven Fertigung. Sowohl aus Mountainbike- als auch aus 3D-Druck-Sicht sehe ich hier noch Optimierungspotential, um die Teile noch günstiger, effizienter und performanter zu machen. Der springende Punkt ist aber: Um die Fahrradteile geht es hier gar nicht. Trumpf verkauft Maschinen, keine Bremsen. Und allein die Tatsache, dass hier Anwendungsingenieure in einem Nebenprojekt binnen weniger als sechs Monaten Bauteile produziert haben, die hinsichtlich Funktion gegenüber jahrelang gereiften Serienprodukten in mancher Hinsicht Vorteile haben, zeugt von den Chancen, die sich Fahrradfirmen durch die additive Fertigung bezüglich Entwicklungsgeschwindigkeit und Produktoptimierung bieten. Von potentiell gekürzten Lieferketten, zusätzlicher Konfigurierbarkeit und so weiter fangen wir da noch gar nicht an.

Fazit

Nein, der schwäbische Anlagenbauer steigt nicht ins Fahrradteilegeschäft ein. Vielmehr winkt er der Bikebranche mit dem Zaunpfahl und scheint zu sagen: Das wäre doch was, oder? Meine persönliche Einschätzung: Als Entwickler bei Shimano, SRAM, Magura – oder vielleicht auch Trickstuff oder Tune – würde ich hier auf jeden Fall genau hinschauen. Dienstleister für die Produktion gibt es zur Genüge; und auch für 3D-Druck-gerechte Konstruktion gibt es Spezialisten. Ob die Bauteile dann am Ende auf schwäbischen Maschinen gefertigt werden? Da muss dann die Maschine selbst überzeugen.

Erstmals öffentlich gezeigt werden die Bauteile auf der Eurobike 2022 – allerdings stärker an Hersteller als an Endkunden adressiert, was vor dem Hintergrund des Projekts keine echte Überraschung darstellt – die Teile werden, so wie sie sind, nie käuflich zu erwerben sein.

Frage an euch: Sprechen euch die Teile an? Oder geht am Ende doch nichts über Fräs-Kunst?

EOL heißt in dem Fall bis sie beim Einsatz versagte oder ersetzt wurde? Wie sieht deine Kurbel eigentlich innen aus, hohl oder irgendein Infill?

EOL heißt in dem Fall bis sie beim Einsatz versagte oder ersetzt wurde? Wie sieht deine Kurbel eigentlich innen aus, hohl oder irgendein Infill?

101 Kommentare