Bauanleitungen für Carbonteile gibt es eh zuhauf im Netz.

Unter anderem auf meiner Seite..

Im Prinzip isses einfach:

Carbonmatten und Epoxydharz besorgen.

Form aus Schnellzement oder Gips machen, oder wenn man Platten herstellen will, besorgt man sich irgendwo mind 5mm starke Alubleche oder 3mm starke Nirobleche und stützt die mit dicken Spanplatten zB Küchenarbeitsplatten ab.

Verpreßt wird das ganze zB. mit Schraubzwingen.

Aber ich erzähle besser etwas über den Hintergrund, dann könnt ihr euch eigene Lösungen überlegen..

Carbon ist nichts anderes als Kohlefasern in einer Harzmatrix.. dh auf deutsch wir kleben die Matten mit dem Epoxydharz zusammen.

Ziel ist sowenig Harz wie möglich zu verwenden,aber sämtliche Fasern müssen mit dem Harz benetzt sein, soviele Fasern wie möglich, und möglichst ohne Lufteinschlüsse, denn jede Luftblase stellt eine Sollbruchstelle dar.

Das Harz wird meistens getempert, dh. mit einer gewissen Temp. über eine bestimmte Zeit ausgehärtet. Bis das Harz hart wird, ist es zähflüssig bis flüssig.. in der ersten halben Stunde sogar dünnflüssig durch die erhöhte Temperatur. Meist sind es 70°C über 4-5 Stunden. Dafür benötigen wir ein altes Backrohr (alt deswegen, damit der nächste Braten nicht nach Harz schmeckt..

) oder wir bauen einen Ofen aus Pressspanplatten und Steinwolle. Geheizt wird dieser zB.mit Glühbirnen 5x100W (98% Wirkungsgrad - 2% gehen als Licht verloren

)eine Regelung kriegt man zB beim Conrad.

Das Kohlegewebe wird mit Harz getränkt. Somit haben wir Gewebe oder wer sich das antut sogar "Einzelfasern" mit gräßlich klebenden dünnflüssigen Harz.. das hält natürlich nicht, und deshalb brauchen wir eine Form wo wir das einfüllen.

Wie die aussieht hängt vom Teil ab. Wer einfach Carbonbleche haben will, legt eine bestimmte Anzahl von Matten übereinander und preßt die mit 2 Platten zusammen. Der Rand ist dan unansehlich und muß entfernt werden. -> Kohlefaserausschuß das ist teuer.

Nachdem das Harz ein (sehr guter) Kleber ist muß jede Form mit einem Trennmittel - Trennwachs oder Trennlack oder beides eingestrichen werden.

Verpressen: Das Verpressen ist notwendig um überschüssiges Harz und Luft aus der Masse zu bekommen.

Perfekte Technik: Das sieht so aus, daß die Form unter Vakuum gesetzt wird und Luft und überschüssiges Harz ausgesaugt wird. Das können wir als Heimbastler natürlich nicht machen, daher sind die Selfmadecarbonteile eher nur für untergeordnete zwecke gut. Allerdings kann eine Vakuumpumpe und ein Harzabscheider auch aus einem Staubsauger und einem Marmeladeglas gebaut werden.

Lösungen gibt es viele. Fragt sich nur ob der Aufwand lohnt.

Wer das kann, kann sich aber auch mit Heimmethoden Bremshebeln aus Carbon machen, halten perfekt..

Im Prinzip ist das keine Hexerei, eher eine furchtbare Patzerei. Bedenke: Das Harz ist gesundheitsschädlich und ruft bei direkten Kontakt mit der Haut Reizungen hervor. Daher Einweghandschuhe tragen. WIRKLICH! Ich hab am Anfang auch geglaubt ich kann das Harz mit den Fingern verstreichen..

Die Bearbeitung von ausgehärteten Carbonteilen ist kritisch.

1. FEINSTAUB! Die Staubbelastung ist enorm. Die Fasern könnn Reizungen der Haut und Allergien hervorrufen. Daher Atemmasken tragen, Handschuhe und am besten keine Hautstellen offen haben. Wieder: Ich bin mittlerweile allergisch auf diverse Fasern..

2. Verschleiß der Werkzeuge Wie alle faserverstärkten Werkstoffe ist auch Carbon extrem abrasiv und verschleißfördernd. HSS Werzeuge werden binnen kurzem stumpf. Entweder Hartmetell verwenden oder billigste HSS Werzeuge die einfach ausgetauscht werden.

3. Carbon ist wasseraufnehmend. Daher muß der Teil dicht sein. Jedes Loch, jede Schnittkante gehört verschlossen. Entweder mit Harz, oder Sekundenkleber oder anderen wasserdichten Stoffen.

4. Lacke: Ob sich Lacke mit dem Harz vertragen muß abgeklärt werden. Manche Autolacke lösen das Epoxydharz an. Ausprobieren an kaputten, fehlgeschlagenen Teilen oder Resten.

) oder wir bauen einen Ofen aus Pressspanplatten und Steinwolle. Geheizt wird dieser zB.mit Glühbirnen 5x100W (98% Wirkungsgrad - 2% gehen als Licht verloren

) oder wir bauen einen Ofen aus Pressspanplatten und Steinwolle. Geheizt wird dieser zB.mit Glühbirnen 5x100W (98% Wirkungsgrad - 2% gehen als Licht verloren  )eine Regelung kriegt man zB beim Conrad.

)eine Regelung kriegt man zB beim Conrad.

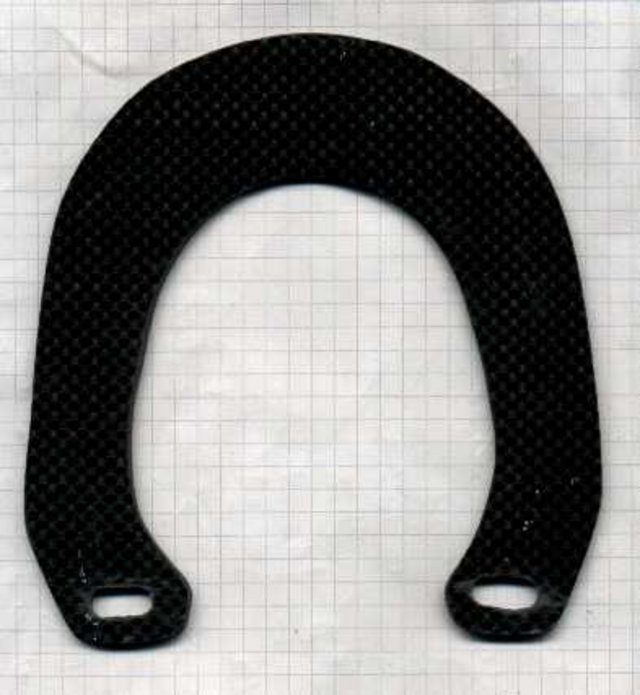

) hat schonma jemand versucht den rechten käfig zu baun/laminiern?

) hat schonma jemand versucht den rechten käfig zu baun/laminiern?

Ist das die Connex aus Edelstahl?

Ist das die Connex aus Edelstahl?