Benny133 schrieb:ich schätze mal das das teil komplett aus high-ten stahl ist! das ist irgendwelhce billugen stahlreste -> absolutes schrott(matrial)

Dieser Post hat mich vernlasst, mal ein klein wenig Klarheit zu schaffen - schließlich wollen die meißten ja wissen, warum ihr CrMo-Rahmen teurer als ein High-Ten-Rahmen ist und was die Legierung 4130 CrMo für Vorteile bietet...

"High-Ten" Ist ein Kunstwort und steht für "High Tension".

Mit "High-Ten" wird ein unlegierter, nicht härtbarer (Bau)Stahl mit einer besonders hohen maximalen Zugfestigkeit(Rm) bezeichnet(Baustahl ist kein negatives Attribut, es sagt nur aus, dass der Stahl nach seiner Zugfestigkeit genormt ist.)

Interessanter ist die Streckgrenze(Re). Bis zu dieser Grenze spricht man von elastischer Dehnung, d.h. der untersuchte Körper geht nach der Belastung in seine Ausgangsform zurück.

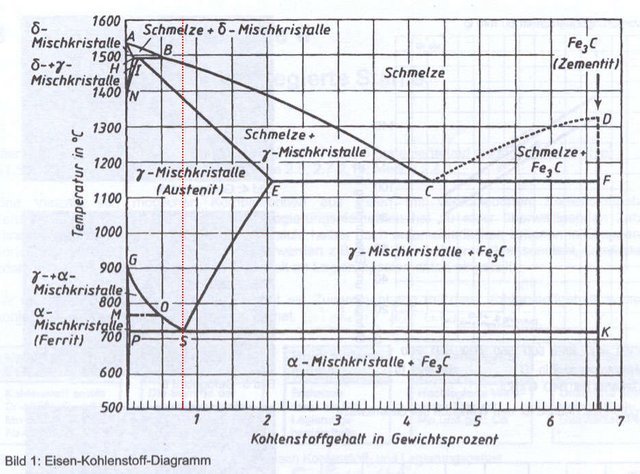

Wenn man nun High-Ten und die beliebte Legierung 4130 CrMo (europäische Norm: 25CrMo4, ein mit Chrom und Molybdän legierter Vergütungsstahl(0.25% Kohlenstoff, 1% Chrom und 0.015% Molybdän); vergüten=härten+anlassen) gegenüberstellt, kann man folgende Werte vergleichen:

CrMo: Zugfestigkeit: 650-1100 N/mm² Streckgrenze: 400-700N/mm² Bruchdehnung 12-16%

HiTen: Zugfestigkeit: 500-600N/mm² Streckgrenze: 300-400 N/mm² Bruchdehnung von 20%.

Ein Schlagwort ist noch das berühmte "Sanko-Tubing": Rohrsatz der Firma Sanko in Japan, 4130 CrMo, nicht mehr und nicht weniger, es handelt sich hierbei nicht um irgendeinen Zauberstahl! Die amerikanische Normung 4130 CrMo lässt allerdings Abweichungen in den Legierungselementen und im auftreten anderer Legierungselemente zu, die die Japaner sehr gut im Griff haben. Dadurch können sie sehr gute Zugfestigkeiten erzielen.

Fazit: Die Legierung 25CrMo4 erreicht durch das Vergüten deutlich höhere Zugfestigkeiten. Dadurch können dünnere Rohrsätze verwendet werden, die aber natürlich mehr Geld kosten und aufwendiger zu schweißen sind. Bei Verwendung von "High-Ten" Stahl sollten dickere Rohre verbaut werden, was sich im Gewicht bemerkbar macht; die Tatsache, dass sich ein Rahmen schneller "verzieht" liegt an der niedrigeren Streckgrenze, dafür kann er sich wesentlich länger dehnen, bis er schließlich reißt.

P.S.: Der Materialpreis eines CrMo-Rohrsatzes in Asien liegt bei einigen

(stand mal im bmxforum) ), sind aber im Vergleich zu einer teureren Legierung deutlich schwerer.

(stand mal im bmxforum) ), sind aber im Vergleich zu einer teureren Legierung deutlich schwerer. ist ja echt ulkig, hab ich grade heute nachmittag bei meiner praktikumsvorbereitung überarbeitet!

ist ja echt ulkig, hab ich grade heute nachmittag bei meiner praktikumsvorbereitung überarbeitet!