- Registriert

- 4. September 2010

- Reaktionspunkte

- 416

Hallo!

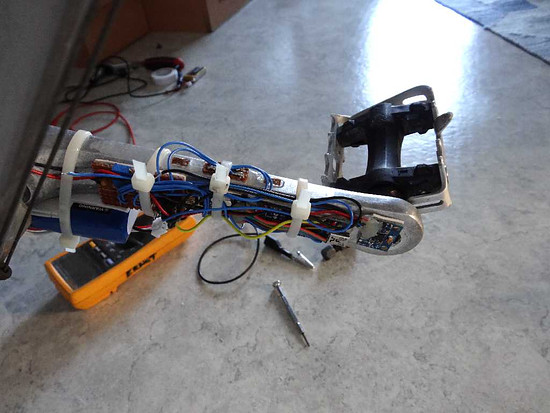

In meinem aktuellen Projekt beschäftige ich mich mit dem Selbstbau einer Leistungsmesskurbel auf Basis von Dehnungsmessstreifen (DMS) und Arduino. Funktioniert soweit alles wie gewünscht.

Hier der link zum Originalbeitrag: http://forum.mosfetkiller.de/viewtopic.php?f=6&t=62957

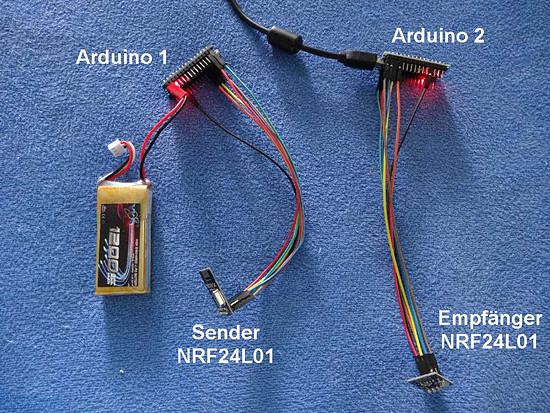

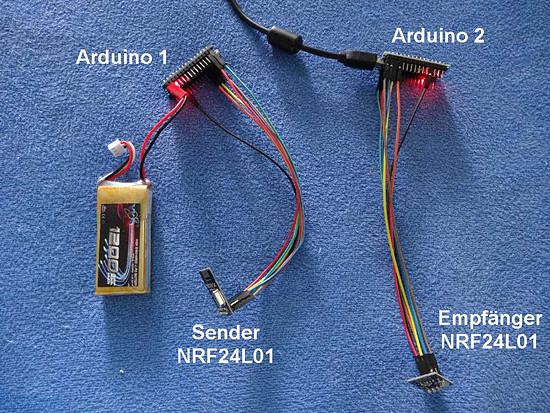

Der Schaltplan für Sender und Empfänger sie wie folgt aus:

Mit der Messkurbel und den DMS wird während einer Umdrehung die mittlere aufgewendete Kraft bestimmt, mit der Pedalgeschwindigkeit multipliziert und dann noch mal 2 genommen (gleiche Belastung links und rechts vorausgesetzt).

Der Arduino kann Spannungen im Bereich [0,5] Volt einlesen. Die Ausgabespannung wird mittels Spindeltrimmer ohne Belastung auf rund 1V eingestellt. Diesen offset-Wert liest der Arduino beim Kalibrieren zu Beginn ein. Deshalb 1V und nicht 0V, damit bei eventuellen Schwankungen bzw. Veränderungen der Spannungswert ohne Belastung nicht ins Negative rutschen kann und somit erst bei einer gewissen Schwellbelastung ins Positive wechselt und dadurch eine zu geringe Leistung berechnet wird.

Die 4 DMS sind in einer Wheatstone-Brücke angeordnet. Die Einlesespannung wird im Moment 330-fach verstärkt. Dies führt zu Ausgabespannungen im Bereich [1,4] Volt mit einer Auflösung von 5 mV (10bit DAC). Man erhält also rund 600 verschiedene Einlesewerte.

Die Funkübertragung erfolgt mit NRF24L01-Modulen.

Versorgt wird das ganze von einem 7.4V-Lipo, für den allerdings noch eine passende Stelle gefunden werden muss. Die Stromaufnahme der gesamten Messkurbel beträgt rund 50mA. Daher wäre mit einem 500mAh-Akku z.B. eine 10-stündige Messung möglich.

Aus Platzgründen habe ich auf einen Arduino nano zurückgegriffen. Zusammen mit dem Sendemodul, der Verstärkerschaltung, dem Akku und dem Gyroskop wird es aber trotzdem sehr eng auf der 175mm-Kurbel.

Als Gyroskop kommt das MPU-6050 zum Einsatz. Dieses bestimmt über die Winkelgeschwindigkeit den jeweiligen Positionswinkel der Kurbel und übergibt alle 360° den berechneten Leistungswert und die Trittfrequenz an die Empfängereinheit am Lenker. Die Ungenauigkeit der Winkelbestimmung liegt bei rund 3° pro Umdrehung, also durchaus verschmerzbar (1%). Ein am Rahmen angebrachter Umdrehungssensor ist somit nicht mehr notwendig.

Jetzt muss ich eigentlich nur noch die Anordnung kalibrieren (Faktor Newton pro Volt), dann ist die Messkurbel eigentlich einsatzbereit.

Zu Testzwecken wurde jetzt einmal nur die Ausgabespannung U und der Positionswinkel phi per Funk übertragen. Das finale Programm ist aber bereits fertig.

Die bisherigen Kosten beliefen sich auf:

* 2 x Arduino: ca. 6 Euro

* 2 x Funkmodule NRF24L01: ca. 4 Euro

* 7.4V-500mAh-Lipo: ca. 5 Euro

* Verstärkerschaltung: ca. 3 Euro

* 4 Dehnungsmessstreifen (350 Ohm): ca. 5 Euro

* 16x2 Display: ca. 4 Euro

Macht in Summe also etwa 30 Euro. Verglichen mit kommerziellen Produkten von SRM & Co eigentlich mehr als preiswert

In meinem aktuellen Projekt beschäftige ich mich mit dem Selbstbau einer Leistungsmesskurbel auf Basis von Dehnungsmessstreifen (DMS) und Arduino. Funktioniert soweit alles wie gewünscht.

Hier der link zum Originalbeitrag: http://forum.mosfetkiller.de/viewtopic.php?f=6&t=62957

Der Schaltplan für Sender und Empfänger sie wie folgt aus:

Mit der Messkurbel und den DMS wird während einer Umdrehung die mittlere aufgewendete Kraft bestimmt, mit der Pedalgeschwindigkeit multipliziert und dann noch mal 2 genommen (gleiche Belastung links und rechts vorausgesetzt).

Der Arduino kann Spannungen im Bereich [0,5] Volt einlesen. Die Ausgabespannung wird mittels Spindeltrimmer ohne Belastung auf rund 1V eingestellt. Diesen offset-Wert liest der Arduino beim Kalibrieren zu Beginn ein. Deshalb 1V und nicht 0V, damit bei eventuellen Schwankungen bzw. Veränderungen der Spannungswert ohne Belastung nicht ins Negative rutschen kann und somit erst bei einer gewissen Schwellbelastung ins Positive wechselt und dadurch eine zu geringe Leistung berechnet wird.

Die 4 DMS sind in einer Wheatstone-Brücke angeordnet. Die Einlesespannung wird im Moment 330-fach verstärkt. Dies führt zu Ausgabespannungen im Bereich [1,4] Volt mit einer Auflösung von 5 mV (10bit DAC). Man erhält also rund 600 verschiedene Einlesewerte.

Die Funkübertragung erfolgt mit NRF24L01-Modulen.

Versorgt wird das ganze von einem 7.4V-Lipo, für den allerdings noch eine passende Stelle gefunden werden muss. Die Stromaufnahme der gesamten Messkurbel beträgt rund 50mA. Daher wäre mit einem 500mAh-Akku z.B. eine 10-stündige Messung möglich.

Aus Platzgründen habe ich auf einen Arduino nano zurückgegriffen. Zusammen mit dem Sendemodul, der Verstärkerschaltung, dem Akku und dem Gyroskop wird es aber trotzdem sehr eng auf der 175mm-Kurbel.

Als Gyroskop kommt das MPU-6050 zum Einsatz. Dieses bestimmt über die Winkelgeschwindigkeit den jeweiligen Positionswinkel der Kurbel und übergibt alle 360° den berechneten Leistungswert und die Trittfrequenz an die Empfängereinheit am Lenker. Die Ungenauigkeit der Winkelbestimmung liegt bei rund 3° pro Umdrehung, also durchaus verschmerzbar (1%). Ein am Rahmen angebrachter Umdrehungssensor ist somit nicht mehr notwendig.

Jetzt muss ich eigentlich nur noch die Anordnung kalibrieren (Faktor Newton pro Volt), dann ist die Messkurbel eigentlich einsatzbereit.

Zu Testzwecken wurde jetzt einmal nur die Ausgabespannung U und der Positionswinkel phi per Funk übertragen. Das finale Programm ist aber bereits fertig.

Die bisherigen Kosten beliefen sich auf:

* 2 x Arduino: ca. 6 Euro

* 2 x Funkmodule NRF24L01: ca. 4 Euro

* 7.4V-500mAh-Lipo: ca. 5 Euro

* Verstärkerschaltung: ca. 3 Euro

* 4 Dehnungsmessstreifen (350 Ohm): ca. 5 Euro

* 16x2 Display: ca. 4 Euro

Macht in Summe also etwa 30 Euro. Verglichen mit kommerziellen Produkten von SRM & Co eigentlich mehr als preiswert

Zuletzt bearbeitet: