- Registriert

- 21. Dezember 2019

- Reaktionspunkte

- 92

Hatte in einem anderen Thread über Faserspeichen etwas gepostet:

https://www.mtb-news.de/forum/t/ext...chen-speichenlaenge-erfahrungen.970568/page-6

und es kam der Vorschlag ein eigenes Thema zu erstellen. Ok, wenn es Interesse an dem Thema gibt und eventuell auch andere, die genau dasselbe gemacht haben bzw. vorhaben teile ich gerne meine Erkenntnisse.

Worum geht es: es gibt (schon länger (?)) Faserspeichen auf dem Markt, deren hervorstechendes Merkmal wohl das geringe Gewicht darstellt. Da ich mich (neuerdings) aus gewissen Gründen (exyle.de) mit dem Gewicht meines fahrbaren Untersatzes befasse (wir haben vor 30 Jahren mal gesagt, wenn wir alt und fett sind, dann kaufen wir uns die geilen, leichten Sachen und fahren die spazieren), bin ich über die Berd Spokes und dann auch die pi rope gestolpert.

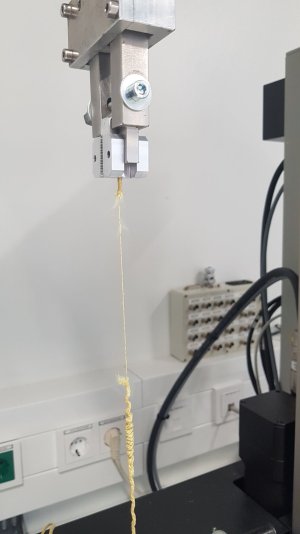

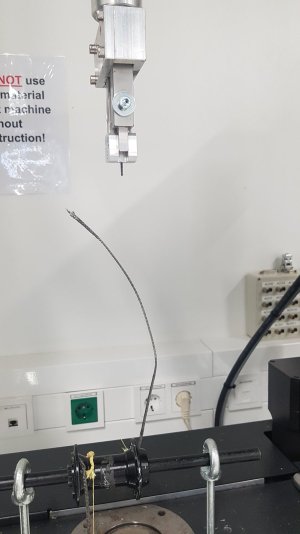

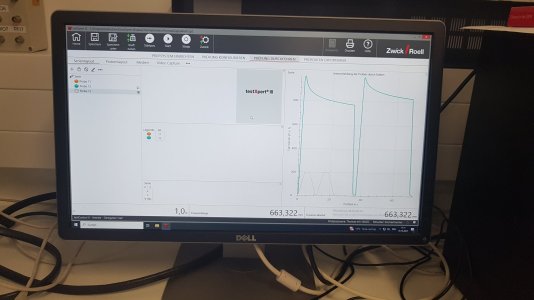

Ich hatte etwas Dyneema Seil (Faden...?) da, sowie alte Speichen und Sekundenkleber und habe mal herumexperimentiert. Ehrlich gesagt konnte ich mir nicht vorstellen, dass das hält (was ich mache). Jetzt sind wir ein paar Wochen weiter und ich habe mein erstes Laufrad mit selbstgebauten Faserspeichen (fast) fertig.

Und um das vorab klarzustellen, alleine das Einspeichen und Zentrieren und Warten und, und, und dauert schon. Die Speichen noch selber bauen zu wollen dauert nochmal deutlich länger. Und dies ist Handarbeit, deshalb auch der Preis für z.B. berd spokes.

Aber wenn es darum geht, wie man es machen könnte, kann ich eventuell helfen...

Anbei die Speichen im noch nicht zentrierten Vorderrad...

https://www.mtb-news.de/forum/t/ext...chen-speichenlaenge-erfahrungen.970568/page-6

und es kam der Vorschlag ein eigenes Thema zu erstellen. Ok, wenn es Interesse an dem Thema gibt und eventuell auch andere, die genau dasselbe gemacht haben bzw. vorhaben teile ich gerne meine Erkenntnisse.

Worum geht es: es gibt (schon länger (?)) Faserspeichen auf dem Markt, deren hervorstechendes Merkmal wohl das geringe Gewicht darstellt. Da ich mich (neuerdings) aus gewissen Gründen (exyle.de) mit dem Gewicht meines fahrbaren Untersatzes befasse (wir haben vor 30 Jahren mal gesagt, wenn wir alt und fett sind, dann kaufen wir uns die geilen, leichten Sachen und fahren die spazieren), bin ich über die Berd Spokes und dann auch die pi rope gestolpert.

Ich hatte etwas Dyneema Seil (Faden...?) da, sowie alte Speichen und Sekundenkleber und habe mal herumexperimentiert. Ehrlich gesagt konnte ich mir nicht vorstellen, dass das hält (was ich mache). Jetzt sind wir ein paar Wochen weiter und ich habe mein erstes Laufrad mit selbstgebauten Faserspeichen (fast) fertig.

Und um das vorab klarzustellen, alleine das Einspeichen und Zentrieren und Warten und, und, und dauert schon. Die Speichen noch selber bauen zu wollen dauert nochmal deutlich länger. Und dies ist Handarbeit, deshalb auch der Preis für z.B. berd spokes.

Aber wenn es darum geht, wie man es machen könnte, kann ich eventuell helfen...

Anbei die Speichen im noch nicht zentrierten Vorderrad...