Bei Stahlrohr und Präzision steige ich ein, wurde ja gerufen.

Nachdem ich schon lange immer mal die Idee eines minimalistischen Gepäckträgers im Kopf rumschwirren und gelegentlich auch mal Skizzen angefertigt hatte, ergab sich vor anderthalb Jahren ne gute Gelegenheit. Ein Kumpel hat irgendwann in seiner Garage angefangen zum Spaß rumzulöten und mit Vorliebe Gepäckträger (Einzelstücke) gebaut. Ne Auswahl seiner Werke findet man da:

https://www.instagram.com/brainfart_industries/

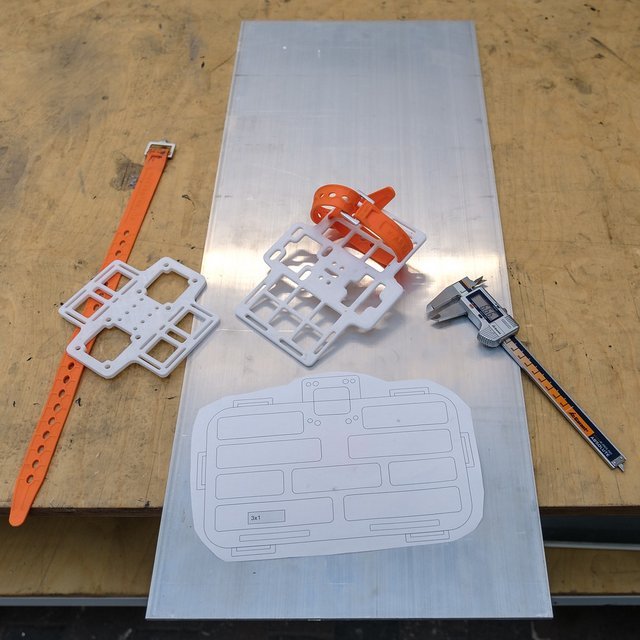

Also bin ich mit meinem Rad, den Ideen und einer 1:1-Zeichnung zu ihm gefahren und wir haben einen Tag gebastelt. Also hauptsächlich er. Ich hab nur gesagt, wie ich mir das vorstelle und vielleicht mal bisschen was verschliffen. Genug der Worte … Bilder!

Zwei Rohre gebogen, abgelängt und die Rohrenden bearbeitet und schon sieht man, was es mal werden soll. Minimalistisch und möglichst leicht. Nichts verstellbar, das Ding passt nur am Surly Karate Monkey in XL (wobei ich nich überprüft hab, obs nich vielleicht auch bei ner anderen Größe passt; und man könnte natürlich bei zukünftigen Rahmen Ösen passend zum Träger anbringen, sollte da mal Bedarf sein).

Passt und sieht gut aus, also kann gelötet werden.

Und noch ein paar Rohre dazu.

Fertig ist der Brainfart Industries Wackerfart:

Und was kann das Ding jetzt? Da kommt oben ein wasserdichter Packsack drauf und damit ersetzt es eine Arschrakete unterm

Sattel. Mit Gepäck am

Sattel bin ich nie warm geworden. Auf dem Träger ist der Schwerpunkt tiefer, das Gepäck sitzt absolut wackelfrei, die Mechanik der Stütze wird nicht durch extra Gewicht belastet und ich bekomme mehr Bewegungsfreiheit. Natürlich ist das eine Speziallösung, die nur Funktioniert, weil ich groß bin und lange Beine habe. Aber um Speziallösungen gehts ja hier.

Mit 315 Gramm ist das Teil verdammt leicht. Wenn ich die vier Schrauben, den wasserdichten Packsack und den Riemen zur Verzurrung mit auf die Waage lege, sinds 417 und damit immer noch weniger als so manche Spezialtasche.

Kurz nach dem Bau folgte ne Woche in Slowenien, wo sich das Ding direkt bewähren konnte.

Die Stütze 170 mm versenkt:

Ne 200er Stütze geht auch, nur dann nicht mehr mit Satteltasche dran. Die Lösung ist also insgesamt geländetauglicher als ne Arschrakete. Der Extremfall, wo ich vermutlich gescheitert wär, wäre das Gepäck nur ein paar Zentimerter höher gewesen (ich hab so schon um die fünf Anläufe gebraucht; Foto von

@Damass) :

Netter Bonus ist jetzt, dass ich den Rahmen zwei mal habe und den Gepäckträger sowohl am ungefederten Singlespeeder als auch am geschalteten Hardtail nutzen kann. Beispielbild von

@MadCyborg :

Und ganz bestimmt bei so einigen weiteren Konzerten in diversen Städten...

Und ganz bestimmt bei so einigen weiteren Konzerten in diversen Städten...