Warum den gestrahlt nach dem fräsen?gefräst und gestrahlt.

App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Selbstbauprojekte CAD, CNC und so weiter...

- Ersteller mirfe

- Erstellt am

Anzeige

mtb zeichnen .

Bin ich hier richtig, wenn ich jemand suche, der mir ein Bauteil (4 Stück, ca. 150x40x40) aus Alu fräsen kann? Ginge wahrscheinlich auch auf einer konventionellen Maschine. Reicht nach 3D-Modell, kann aber auch gerne eine Zeichnng anfertigen.

Bullbaer

Wir brauchen eine gehörige Portion Optimismus.

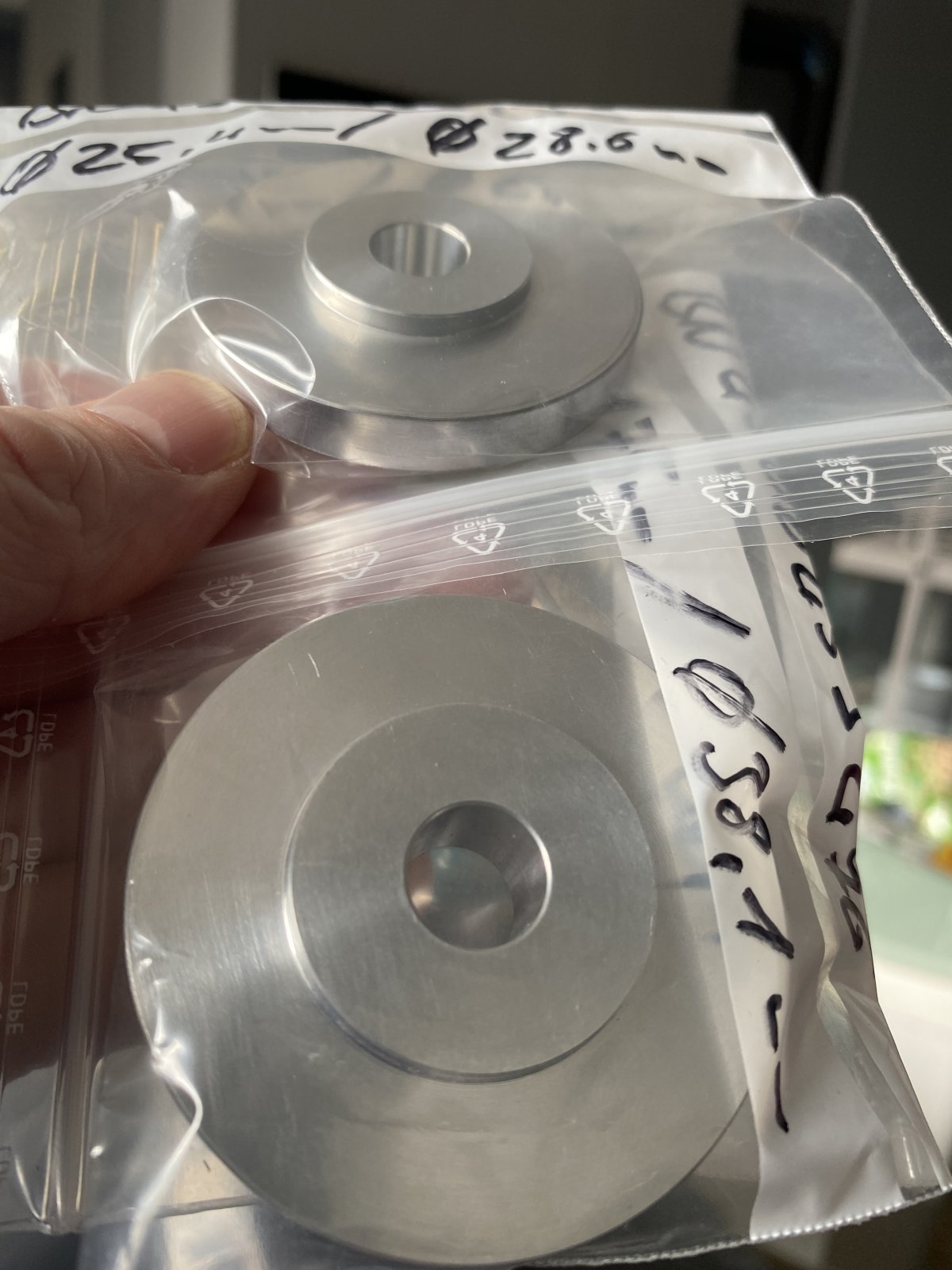

2 Platten - 4 Maße - Lenkkopflager. Ich denke Elox in Farbe folgt bei nächster Gelegenheit

Wer hat einen günstigen Laser im Einsatz? Suche Empfehlung…

Wer hat einen günstigen Laser im Einsatz? Suche Empfehlung…

Könnte meinen Kollegen mal fragen der hat einen Laser zu Hause2 Platten - 4 Maße - Lenkkopflager. Ich denke Elox in Farbe folgt bei nächster GelegenheitAnhang anzeigen 1451011Wer hat einen günstigen Laser im Einsatz? Suche Empfehlung…

- Registriert

- 3. Mai 2018

- Reaktionspunkte

- 5.382

Hört sich interessant an, wird aber vermutlich in dem Thread besser passen:Ist der Thread nur für CNC etc. Metall oder generell alles an Selbstbau? Dann würde ich gerne mal meine Carbonbau Projekte posten.

https://www.mtb-news.de/forum/t/zeigt-her-eure-selbstbauten-teil-2.496530/

Bullbaer

Wir brauchen eine gehörige Portion Optimismus.

Weder hier noch im o.a. Faden sind deine Carbon Schönheiten aufgetauchtIst der Thread nur für CNC etc. Metall oder generell alles an Selbstbau? Dann würde ich gerne mal meine Carbonbau Projekte posten.

Es kommt hoffentlich noch was...

Es kommt hoffentlich noch was...Da ich keine Lust habe, mich durch 65 Seiten zu lesen und ich ehrlich gesagt somit auch nicht weiß, ob es bereits Thema war - ich hab im Büro und via VPN von zu Hause die Berechnungssoftware ABAQUS zur Verfügung. Insbesondere für diejenigen unter Euch, die über eine Kleinserie nachdenken, kann ich hin und wieder mal eine Simulation einschieben. Das ist dann mit Sicherheit auch günstiger als einmal neu zu konstruieren und fertigen. Materialmodelle für die gängigen Konstruktionswerkstoffe im Bikesektor (inkl. viele CF/Harz-Kombinationen) sind ebenfalls verfügbar.

D

Deleted 494764

Guest

Feine Sache

Kurze Frage in die Runde:

Könnte mir jemand (am liebsten im Raum Freiburg) folgende Ein-/Auspressadapter auf der Drehbank von 8 mm auf 9,8 mm aufbohren, damit ich sie mit meiner 3/8" Spindel benutzen kann?

RRP Ein- und Auspressadapter

Könnte mir jemand (am liebsten im Raum Freiburg) folgende Ein-/Auspressadapter auf der Drehbank von 8 mm auf 9,8 mm aufbohren, damit ich sie mit meiner 3/8" Spindel benutzen kann?

RRP Ein- und Auspressadapter

Vor folgendem "Problem" stehe ich auch gerade:

https://www.mtb-news.de/forum/t/wie...urch-ein-t47-tretlager-verlegt-werden.945926/

Es geht darum, dass die Plastikhülse zwischen den 2 Lagerschalen einen zu großen Durchmesser hat.

Und der "Kragen" (welcher auf die Lager aufgesteckt wird) ebenfalls zu groß ist, um an den verlegten Leitungen vorbeizukommen. Die zu entwickelnde Hülse müsste also:

https://www.mtb-news.de/forum/t/wie...urch-ein-t47-tretlager-verlegt-werden.945926/

Es geht darum, dass die Plastikhülse zwischen den 2 Lagerschalen einen zu großen Durchmesser hat.

Und der "Kragen" (welcher auf die Lager aufgesteckt wird) ebenfalls zu groß ist, um an den verlegten Leitungen vorbeizukommen. Die zu entwickelnde Hülse müsste also:

- Aus zwei Teilen bestehen

- Teil #1: Ein Kragen, welcher auf die Lageraufnahme passt und auf einen kleineren Durchmesser adaptiert.

- Teil #2: Zweiter Kragen + Hülse geringeren Durchmessers, welche sich auf Teil #1 aufschieben lässt.

D

Deleted 494764

Guest

Und wenn die Welle die Leitung berührt, gibts ein Problem.

Könnte mir hier jemand die Service Tools von hope für meine tech 3 drucken?

Es geht mir um folgende teile:

Spacer 2 x

Full spacer 1 x

Piston Tool 1 x

Poison seal Tool 1 x

Infos von hope:

Recommended material PETG Print fill >70%

Natürlich gegen aufwandsentschädigung.

Es geht mir um folgende teile:

Spacer 2 x

Full spacer 1 x

Piston Tool 1 x

Poison seal Tool 1 x

Infos von hope:

Recommended material PETG Print fill >70%

Natürlich gegen aufwandsentschädigung.

Surtre

HT-Fahrer wider dem Aktualisierungsdruck

Klingt für mich so, als ließe sich das mit einer gedruckten, entsprechend gekröpften Hülse sogar einteilig lösen. Oft genug ist die Hülse als statische Dichtung sehr notwendig, da Wasser durch die Rahmenrohre ins Tretlagergehäuse läuft und sich sammelt. Bei geschlossenen Gehäusen, z.B. in Carbonrahmen sieht das anders aus.Vor folgendem "Problem" stehe ich auch gerade:

https://www.mtb-news.de/forum/t/wie...urch-ein-t47-tretlager-verlegt-werden.945926/

Es geht darum, dass die Plastikhülse zwischen den 2 Lagerschalen einen zu großen Durchmesser hat.

Und der "Kragen" (welcher auf die Lager aufgesteckt wird) ebenfalls zu groß ist, um an den verlegten Leitungen vorbeizukommen. Die zu entwickelnde Hülse müsste also:

Die Idee mit den Leitungen durch das Tretlager finde ich klasse und könnte mir vorstellen, dass einige Rahmenbauer das in Zukunft übernehmen. So eine Hülse wäre dann eine kleine Marktlücke, solange die Hersteller der Lager nicht nachziehen.

- Aus zwei Teilen bestehen

- Teil #1: Ein Kragen, welcher auf die Lageraufnahme passt und auf einen kleineren Durchmesser adaptiert.

- Teil #2: Zweiter Kragen + Hülse geringeren Durchmessers, welche sich auf Teil #1 aufschieben lässt.

Für eines der Kinderräder musste ich auch mal eine modifizierte Zwischenhülse machen. Da hat trotz Fräsung im BSA-Gehäuse der Platz nicht gereicht.

Damit sich die Hülse nicht verformt und auf der Welle schleift, habe ich sie aber nicht umlaufend verkleinert.

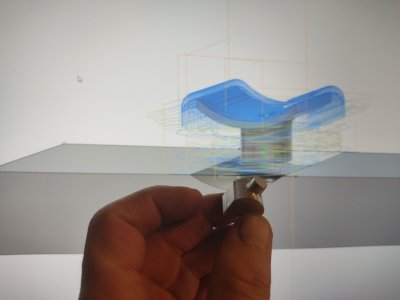

(Leider keine besseren Bilder vorhanden.)

Hey, hat jemand zuuuufällig nen 3D modell von einem "Garmin-Oberrohr-klebe-mount" oder sowas schonmal iwo zu kaufen gesehn?

Quasi genau das: https://www.mountainproducts.de/products/76-projects-enduro-mount-sram-etap-mount

nur halt lieferbar.. oder eben nen 3D modell/Step o.Ä.

wäre super!

Quasi genau das: https://www.mountainproducts.de/products/76-projects-enduro-mount-sram-etap-mount

nur halt lieferbar.. oder eben nen 3D modell/Step o.Ä.

wäre super!

- Registriert

- 3. Mai 2018

- Reaktionspunkte

- 5.382

Ich müsste noch eins vom Typ A / Garmin rumliegen haben. Nur ohne Klebepad. Wenn du die Versandkosten übernimmst, kann ich heute Abend mal schauen, ob ich es noch finde und dir schicken.Hey, hat jemand zuuuufällig nen 3D modell von einem "Garmin-Oberrohr-klebe-mount" oder sowas schonmal iwo zu kaufen gesehn?

Quasi genau das: https://www.mountainproducts.de/products/76-projects-enduro-mount-sram-etap-mount

nur halt lieferbar.. oder eben nen 3D modell/Step o.Ä.

wäre super!

- Registriert

- 23. November 2007

- Reaktionspunkte

- 127

Hallo

Hier ein paar Bilder meiner letzten Diy Cnc Projekte mit Bikebezug. Fraese ist Selbstbau, Corona-Winterprojekt 620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

Video vom Bashguard:

Hier ein paar Bilder meiner letzten Diy Cnc Projekte mit Bikebezug. Fraese ist Selbstbau, Corona-Winterprojekt

620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

Video vom Bashguard:

Anhänge

Abgefahren!Hallo

Hier ein paar Bilder meiner letzten Diy Cnc Projekte mit Bikebezug. Fraese ist Selbstbau, Corona-Winterprojekt620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

Video vom Bashguard:

Sehe ich da eine 4. Achse?

Gibts mehr Informationen zu der Maschine? Das reizt mich sehr

Colt__Seavers

Fahrradenthusiast

richtig stark! DIY Fräse stelle ich mir besonders schwierig vor mit der Schnittstelle und Programmierung. Echt heftig.Hallo

Hier ein paar Bilder meiner letzten Diy Cnc Projekte mit Bikebezug. Fraese ist Selbstbau, Corona-Winterprojekt620x335x141mm Verfahrweg falls mal wer Teile benoetigt einfach melden

Video vom Bashguard:

Gerne CNC Fräsarbeiten im Bikemarkt anbieten. der Post geht hier schnell unter.

richtig stark! DIY Fräse stelle ich mir besonders schwierig vor mit der Schnittstelle und Programmierung. Echt heftig.

Das kann man fertige Steuerungen bzw. Komponenten, in nahezu jeglicher Preislage erwerben.

Geht von Arduino Board oder Mach4 komp. Boards bis hin zur 5 Achs-Steuerung (Siemens, Fanuc oder HDH usw.). Da gibts günstigste wie zB bei 3D Druckern mit Stepper Antriebe bis hin zu Servomotoren mit geschlossenem Regelkreis.

Letztlich setzen alle dann einen DIN CNC Code um.

Selbst Fusion 360 kann ja schon dann den NC Code ausgeben, welcher dann in die Steuerung geladen wird.

- Registriert

- 23. November 2007

- Reaktionspunkte

- 127

Abgefahren!

Sehe ich da eine 4. Achse?

Gibts mehr Informationen zu der Maschine? Das reizt mich sehr

Ist (noch

) keine 4te Achse, nur ein Teilapparat mit 3 Backenfutter den mir der Weihnachtsmann gebracht hatte

) keine 4te Achse, nur ein Teilapparat mit 3 Backenfutter den mir der Weihnachtsmann gebracht hatte

Tech Infos zur Maschine:

Alle Achsen sind 1605 Kugelumlauf Spindeln mit HGR20 Linearfuehrungen. Y 800, x 600, Z 400 mm

Spindel ist ne "China" Spindel, 2.2Kw mit Frequenzumrichter, 24krpm, wassergekuehlt. ER20 Spannzange.

Stepper sind Nema 23 3nm, betrieben mit 48v bei 4.2a. Die Y Achse hat 2 Stepper. 2 Netzteile a 375w, Treiber DM556. Steuerungs HW ist ein Arduino 2650 mit Shield (https://www.arduinoclub.de/2020/04/11/estlcam/)

Schraubstock ist ein Roehmheld DS125, 10-350mm Spannweite und 125 Backenbreite, 40kn.

Als CNC Software dient EstlCam, CAM/CAD ist Fusion360. Das war etwas Softwaregebastel bis hier alle funktioniert hatte.. Fusion Privat Lizenz hat ja ua keinen Werkzeugwechsel oder Eilgang. Aber dank "Post process all" Plugin und etwas rumgefummel im Javascript des Centroid PP tut jetzt alles Plug & Play. Also Wzw, Eilgang, Spindeldrehzahl, Spindel Kuehlung, Spruehnebel Kuehlung

Die Mechanik ist ziemlich simpel aufgebaut, die Challenge war hierbei moeglichst ohne Fremdbearbeitung auszukommen. Ausnahmen sind die X und Spindelplatte die mir ein Kollege netterweise in der Lehrwerkstatt gefraest hatte

Die anderen Teile hat sich die Fraese dann im Laufe der Zeit selber gefraest und jetzt kurz vor Fertigstellung V1.0, nur noch der Motorhalter X und die 2 Platten zur Spindelhalterung.

Die anderen Teile hat sich die Fraese dann im Laufe der Zeit selber gefraest und jetzt kurz vor Fertigstellung V1.0, nur noch der Motorhalter X und die 2 Platten zur Spindelhalterung.Es wurde auch einiges an Material "upcycled", die Abdeckungen der Y Achsen waren mal Rolladen Kaesten, Die Fuehrung der Schleppkette mal eine Waeschespinne etc

Was kommt dann ? 4te Achse ? Umstieg Linux CNC ? Neues Projekt Drehbank ? Auf jeden Fall Elektronik in nen gescheiten Schaltschrank umbauen ... Und eine bessere Befestigung der Faltbaelge

Anhänge

Ist (noch) keine 4te Achse, nur ein Teilapparat mit 3 Backenfutter den mir der Weihnachtsmann gebracht hatte

Tech Infos zur Maschine:

Alle Achsen sind 1605 Kugelumlauf Spindeln mit HGR20 Linearfuehrungen. Y 800, x 600, Z 400 mm

Spindel ist ne "China" Spindel, 2.2Kw mit Frequenzumrichter, 24krpm, wassergekuehlt. ER20 Spannzange.

Stepper sind Nema 23 3nm, betrieben mit 48v bei 4.2a. Die Y Achse hat 2 Stepper. 2 Netzteile a 375w, Treiber DM556. Steuerungs HW ist ein Arduino 2650 mit Shield (https://www.arduinoclub.de/2020/04/11/estlcam/)

Schraubstock ist ein Roehmheld DS125, 10-350mm Spannweite und 125 Backenbreite, 40kn.

Als CNC Software dient EstlCam, CAM/CAD ist Fusion360. Das war etwas Softwaregebastel bis hier alle funktioniert hatte.. Fusion Privat Lizenz hat ja ua keinen Werkzeugwechsel oder Eilgang. Aber dank "Post process all" Plugin und etwas rumgefummel im Javascript des Centroid PP tut jetzt alles Plug & Play. Also Wzw, Eilgang, Spindeldrehzahl, Spindel Kuehlung, Spruehnebel Kuehlung

Die Mechanik ist ziemlich simpel aufgebaut, die Challenge war hierbei moeglichst ohne Fremdbearbeitung auszukommen. Ausnahmen sind die X und Spindelplatte die mir ein Kollege netterweise in der Lehrwerkstatt gefraest hatteDie anderen Teile hat sich die Fraese dann im Laufe der Zeit selber gefraest und jetzt kurz vor Fertigstellung V1.0, nur noch der Motorhalter X und die 2 Platten zur Spindelhalterung.

Es wurde auch einiges an Material "upcycled", die Abdeckungen der Y Achsen waren mal Rolladen Kaesten, Die Fuehrung der Schleppkette mal eine Waeschespinne etc

Was kommt dann ? 4te Achse ? Umstieg Linux CNC ? Neues Projekt Drehbank ? Auf jeden Fall Elektronik in nen gescheiten Schaltschrank umbauen ... Und eine bessere Befestigung der Faltbaelge

Grossartig!

Tolle Arbeit!!

Kann man sowas ohne Programmier Kentnisse bewältigen?

Daran würde es bei mir leider scheitern

- Registriert

- 23. November 2007

- Reaktionspunkte

- 127

Ja, es gibt auch zb fuer Estlcam einen fertigen PP. Dem fehlen halt paar Features, also eher fuers Feintuning dannKann man sowas ohne Programmier Kentnisse bewältigen?

Daran würde es bei mir leider scheitern

Fuer andere Steuerungen gibts auch fertige PP, sogar mehr Auswahl als bei Estl (imho) weil das jetzt nicht so wahnsinnig verbreitet ist...

Bitte beachte unsere Verhaltensregeln beim Antworten. Danke 🙂