Ich war nach vier Tagen Grippe und hohem Fieber auf dem Weg der Besserung. Jetzt habe ich hier reingeschaut.

Hier eine kurze Liste mit Dingen, die nicht mehr zur Diskussion stehen:

Hole mir jetzt eine paracetamol und hoffe, mich hiervon zu erholen.

PS: Und sorry, wenn sich hier jemand unnötige Arbeit gemacht hat. Aber ohne Umwerfer hätten wir die Hinterbauverstrebung glaub auch schon schick umgesetzt.

Hier eine kurze Liste mit Dingen, die nicht mehr zur Diskussion stehen:

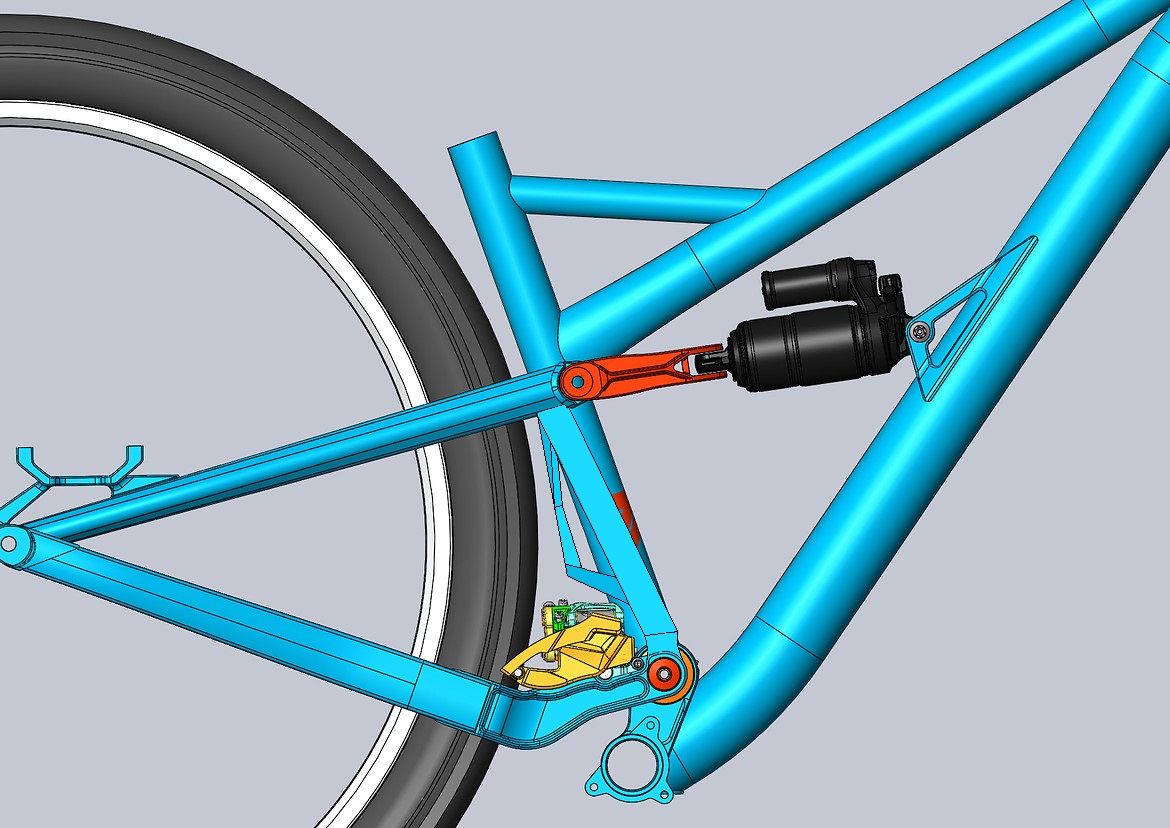

- Laufradgröße: 27,5"

- Drehpunktlage

- Schrägkugellager im Hauptdrehpunkt

- doppelte Rillenkugellager zur Dämpferverlängerung

- Umwerferkompatibilität (S3)

- Bremsaufnahme (180 mm PM)

- Hinterachsstandard (12X142 mm)

- Alles weitere was hier in der Projektübersicht steht.

Hole mir jetzt eine paracetamol und hoffe, mich hiervon zu erholen.

PS: Und sorry, wenn sich hier jemand unnötige Arbeit gemacht hat. Aber ohne Umwerfer hätten wir die Hinterbauverstrebung glaub auch schon schick umgesetzt.