App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Dreharbeiten für Jedermann

- Ersteller Next

- Erstellt am

Anzeige

Dreharbeiten für Jedermann .

Bombenkrator

...

- Registriert

- 2. Juli 2006

- Reaktionspunkte

- 13

was würde es denn eigentlich pi mal daumen kosten ne gabel topcap mit nem loch in der mitte zu drehen?!

(also letztlich das gleiche topcap wie zB von ner u-turn feder nur mit nem anderen lochdurchmesser)

bleibt das unter ~30 euro?!

nur als groben richtwert, ob sich mein vorhaben überhaupt lohnen könnte...

zeig mal wie das teil aussehen soll.

Hey,

ich suche jmd. der mir das eine Dämpferauge an der Kolbenstange bearbeitet:

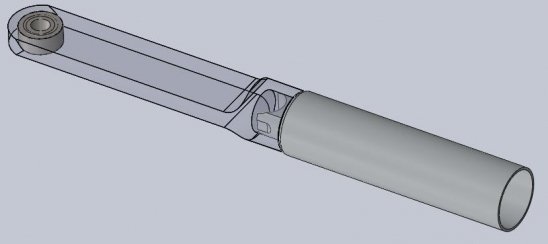

Es soll dann so aussehen:

Also ein möglichst großes Gewinde haben (bzw. soviel Material wie möglich stehen bleiben..sollte so ca. 18mm Durchmesser haben) damit ich diesen Adapter als Verlängerung draufdrehen kann. Problem ist, dass am Dämpferkolben hinten, wo gespannt wird ein Gewinde ist..das sollte natürlich ganz bleiben und der Kolben sollte auch nicht beschädigt werden..also die glatten Oberflächen.

Soll für ein Rahmen von Centurion sein-> LRS->320mm Dämpferlänge. Den Adapter dann auch noch hergestellt. Brauche da aber zwingend nur unten das Gewinde und oben die Bohrung..die Abflachung kann ich dann auch selber anbringen.

Kann das jmd. machen? Was würde es kosten? Grüße

ich suche jmd. der mir das eine Dämpferauge an der Kolbenstange bearbeitet:

Es soll dann so aussehen:

Also ein möglichst großes Gewinde haben (bzw. soviel Material wie möglich stehen bleiben..sollte so ca. 18mm Durchmesser haben) damit ich diesen Adapter als Verlängerung draufdrehen kann. Problem ist, dass am Dämpferkolben hinten, wo gespannt wird ein Gewinde ist..das sollte natürlich ganz bleiben und der Kolben sollte auch nicht beschädigt werden..also die glatten Oberflächen.

Soll für ein Rahmen von Centurion sein-> LRS->320mm Dämpferlänge. Den Adapter dann auch noch hergestellt. Brauche da aber zwingend nur unten das Gewinde und oben die Bohrung..die Abflachung kann ich dann auch selber anbringen.

Kann das jmd. machen? Was würde es kosten? Grüße

hst_trialer

trialist..&..eloxist

Ich hätte hier auch mal Bedarf an einer filigranen Fräsarbeit.

Ich benötige die abgebildeten Kabelhalter aus Aluminium. Es sind 2 Hälften die man über eine M2,5 Schraube miteinander verbindet.

Ich brauche davon auf jeden Fall 4 richtig gute. Am besten aber ein paar mehr zum Ersatz, also vielleicht sogar 10Stk.

Kann mir hier jemand helfen?

Ich benötige die abgebildeten Kabelhalter aus Aluminium. Es sind 2 Hälften die man über eine M2,5 Schraube miteinander verbindet.

Ich brauche davon auf jeden Fall 4 richtig gute. Am besten aber ein paar mehr zum Ersatz, also vielleicht sogar 10Stk.

Kann mir hier jemand helfen?

Anhänge

froschn

Let op! Fietser!

Falls sich jemand findet, der mir was kleines dreht, wäre ich sehr froh:

ich brauche für eine ältere Race Face Kurbel Distanzscheiben fürs kleine KB, die 8,4mm Länge, bei 8mm Innen- und ca. 12 mm Außendurchmesser haben müssen!

Habe ich leider nirgends fertig gefunden...

Edith sagt: ich bin versorgt, es hat sich ein netter Drehkundiger gefunden - danke!

ich brauche für eine ältere Race Face Kurbel Distanzscheiben fürs kleine KB, die 8,4mm Länge, bei 8mm Innen- und ca. 12 mm Außendurchmesser haben müssen!

Habe ich leider nirgends fertig gefunden...

Edith sagt: ich bin versorgt, es hat sich ein netter Drehkundiger gefunden - danke!

Zuletzt bearbeitet:

kuka.berlin

Wahl-Südtiroler

Ein Gruß an die Helden der Drehbänke und Fräsen

Ich hab schon länger einen Kollegen, dem ich helfen will sein TREK zu verbessern.

Wir wollen die ABP-Maxle-Achse durch eine leichte Steckachse ersetzten.

Ein paar Leute hier hatte ich schon angesprochen, aber den war die lange 6er Bohrung zu aufwändig/kritisch.

(Auf die Bautteillänge gesehen mit ~200mm)

Wenn sich jemand meldet, der mein es hin zu bekommen. Bitte melden

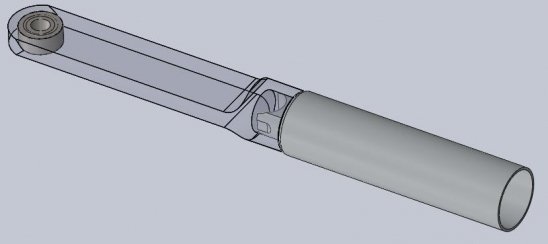

Ich hab schon länger einen Kollegen, dem ich helfen will sein TREK zu verbessern.

Wir wollen die ABP-Maxle-Achse durch eine leichte Steckachse ersetzten.

Ein paar Leute hier hatte ich schon angesprochen, aber den war die lange 6er Bohrung zu aufwändig/kritisch.

(Auf die Bautteillänge gesehen mit ~200mm)

Wenn sich jemand meldet, der mein es hin zu bekommen. Bitte melden

Zuletzt bearbeitet:

hst_trialer

trialist..&..eloxist

Also ich hätte noch mehr bedenken, dass du über die geringe Wandstärke in der Mitte überhaupt das Anzugsmoment übertragen kannst. Und wenn, dann hast du einen echt schönen Zugstab, der vermutlich nicht so viel Vorspannung bringt. Ein loses Hinterrad wäre mir den Aufwand nicht wert!

Wie groß ist die Wandstärke und welches Material schwebt dir vor?

Welches Gewinde kommt drauf und wie hoch ist dein Anzugsmoment?

Schonmal die Vorspannkraft der Schraubverbindung ausgerechnet und dann mittels Querschnitt die zulässigen Spannungen ermittelt?

Wie groß ist die Wandstärke und welches Material schwebt dir vor?

Welches Gewinde kommt drauf und wie hoch ist dein Anzugsmoment?

Schonmal die Vorspannkraft der Schraubverbindung ausgerechnet und dann mittels Querschnitt die zulässigen Spannungen ermittelt?

kuka.berlin

Wahl-Südtiroler

Also ich hätte noch mehr bedenken, dass du über die geringe Wandstärke in der Mitte überhaupt das Anzugsmoment übertragen kannst. Und wenn, dann hast du einen echt schönen Zugstab, der vermutlich nicht so viel Vorspannung bringt. Ein loses Hinterrad wäre mir den Aufwand nicht wert!

Wie groß ist die Wandstärke und welches Material schwebt dir vor?

Welches Gewinde kommt drauf und wie hoch ist dein Anzugsmoment?

Schonmal die Vorspannkraft der Schraubverbindung ausgerechnet und dann mittels Querschnitt die zulässigen Spannungen ermittelt?

Das Ding erstetzt die Maxle.

Das Drehmoment was man da mit dem kleinen Hebel aufbring liegt so bei 6-8Nm wenn man sich anstrengt 10Nm.

Der Querschnitt liegt bei ~35mm² (im Mittelteil.)

Gewinde wird das M12x1,75.

Damit bekommt mann bei 10Nm (ohne Berücksichtigung das von dem Drehmoment noch was am Kopf 'hängen' bleib) ca. 8000N auf die Achse.

Das macht ~226 N/mm² Belastung.

Bei 7075 liegt Streckgrenze (Rp0,2) bei 480N/mm²

Mit FEM (Autodesk Simulation Multiphysics 2013)

Dehnung bei ~0,2mm

Sicherheitsfaktor ~ 2,5 (Dehmoment + Zuglast)

Mein Kollege ist schon ein Leichtbauer, er weis auch wie er die Achse zu Behandeln hat.

btw. Die Maße hab ich mir ja nicht aus der Nase gezogen, die sind vom Vorbild abgeleitet (inkl. der Bohrung).

Zuletzt bearbeitet:

hst_trialer

trialist..&..eloxist

Okay. Dann ist alles gut. Das war mir nicht bekannt, und das Teil sah ausgerechnet in der Mitte recht filigran aus.

Also auch von mir

Also auch von mir

froschn

Let op! Fietser!

Trotdem sehe ich einen Unterschied, denn bei der Maxle verklemmst du die Achse durch Spreizen gegen verdrehen, beim gewünschten Teil bringst du mehr Drehmoment zur Befestigung ein, oder...?

Hej,

ich schließe mich dem Vorredner an gibt es noch wen der eine Drehbank und etwas Zeit hat? Hätte Interesse ein Teil vom Durchmesser 65mm und Länge 55mm drehen zu lassen!

Würde mich freuen wenn sich jemand meldet!

Viele Grüße,

Florian

ich schließe mich dem Vorredner an gibt es noch wen der eine Drehbank und etwas Zeit hat? Hätte Interesse ein Teil vom Durchmesser 65mm und Länge 55mm drehen zu lassen!

Würde mich freuen wenn sich jemand meldet!

Viele Grüße,

Florian

- Registriert

- 14. Juni 2009

- Reaktionspunkte

- 186

Ich weiss, dass es nicht mal eben so gedreht ist... für den Hinterschnitt muss man wahrscheinlich einen extra Meißel herstellen oder?

Kannst mir ja mal ne PM schicken, wass du dafür so nehmen würdest?

Lg,

Flo

Ich würde das Gehäuse auf der linken Seite einmal teilen, das senkt den Arbeitsaufwand enorm!

Bitte beachte unsere Verhaltensregeln beim Antworten. Danke 🙂