Ums mal vorwegzunehmen, Ich kann natürlich nicht bei Pole in die Fertigung reinschauen. Aber ich arbeite seit 10 Jahren im Prototypenbau sowohl an der Maschine als auch in der Konstruktion/Programmierung, da hab ich schon wesentlich aufwändigeres gefräst als ein paar so Rahmenhälften, zuletzt unter anderem ganze Autotüren für Prototypenautos auf Wandstärke, aus dem vollen Aluminiumblock.

Wie Pole schlussendlich arbeitet kann ich natürlich nicht sagen, ich kann zumindest mal erklären wie wir in der Arbeit sowas fertigen würden.

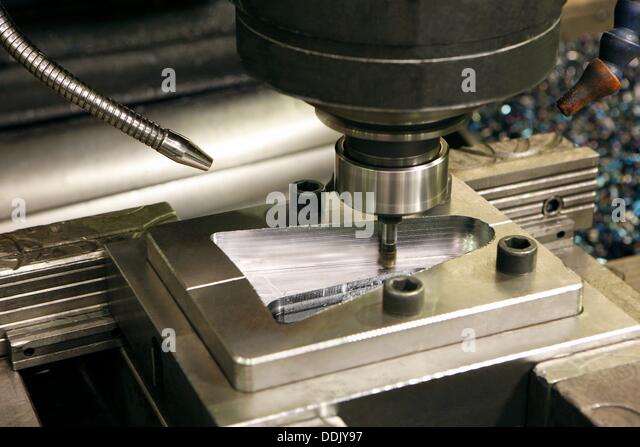

Sofern Pole die Fertigung auf Serie auslegt, fräsen die da sicherlich nichts aus dem vollen. Da werden die Rahmenhälften per Wasserstrahl vorgeschnitten und Rückseitig auf der 3-Achs Maschine Spannbolzen gesetzt.

Dann wird in der 1. Spannung die Innenseite der Rahmenhälfte komplett gefräst, Passungen und Gewinde zum Anschrauben auf einer Vorrichtung für die 2. Spannung sind ja vorhanden.

Dann wird das ganze umgedreht, auf einer Vorrichtung abgesteckt und die Aussenseite gefertigt.

Wenn beide Hälften dann verklebt sind wird alles nochmal auf einer Vorrichtung aufgespannt und Steuerrohr, Lagersitze und Tretlager zueinander gefertigt. Dann ist das Teil fertig.

Kann man übrigens aktuell ganz gut im Video zum neuen Last Coal sehen, der Jonathan hat sich da fertigungstechnisch ganz gut was einfallen lassen

Laufzeitmäßig würde ich auf einer gängigen C42 pro Rahmenhälte komplett auf etwa 3-4 Stunden schätzen, du musst ja doch fast alles mit der Kugel abzeilen. Ich vermute übrigends das die eher mit 3-Achs HSC Maschinen arbeiten, damit kannst du, gerade beim Schlichten, ziemlich Laufzeit sparen. ich wüsste jetzt auch nicht warum ich bei einer Rahmenhälfte überhaupt eine 5-Achs Maschine brauche.

Auch muss man mal mit dem Mythos der 5-Achs Simultan Youtube Video Fräsaction ein wenig ausräumen. Ich kenn solche Videos zu genüge, kann aber aus eigener Erfahrung sagen das sowas im Prototypenbau und in Kleinserie wesentlich weniger angewendet wird, als viele denken. Klar, es gibt Fälle da komm ich nicht dran vorbei, aber gerade wenn es das Bauteil nicht erfordert programmieren die allerwenigsten 5-Achs Simultan, da es zum einen schonmal wesentlich aufwendiger ist, länger zum Berechnen dauert und die ganze Kollisionsanalyse und Simulation viel aufwendiger ist, genauso wie beim Einfahren. Helfen würde da nur eine Echzeit NC-Code Simulation ala Vericut oder Eureka, die kosten aber Richtig Asche und nehmen nochmal sehr viel Zeit in Anspruch.

Natürlich gibts heutzutage CAM-Programme wie Hypermill und Tebis, aber auch die Spucken nicht auf Knopfdruck ein perfektes Programm aus, das sofort läuft. Ich hab mich dieses Jahr auf der EMO mit einem Vetriebler von Openmind (Hypermill) über den ausgestellten (aus dem vollen gefrästen) Motocross Helm von Dayshin unterhalten, der meinte das der Programmierer knapp 200h programmiert hat, bis endgültig alles gelaufen ist.

Das mit dem parametrisieren ist alles ein ganz nettes Wunschdenken. Funktioniert in der Praxis auch im gewissen Rahmen, allerdings nicht mehr bei einem komplexen Fahrradrahmen. Sobald du mit Freiformflächen, variierenden Wandstärken etc. konstruierst, kannst du dir deine Abhängigkeiten alle in die Haare schmieren. Wenn du da einen Parameter veränderst, wirft es dir alles andere über den Haufen und du bist tagelang damit beschäftigt alle deine Abhängigkeiten neu zu setzten und Baugruppenzusammenhänge wieder herzustellen, ganz davon abgesehen alle CAM Programme neu durchzurechnen.

Woher nimmst du denn diese Werte? Nur mal zum Vergleich, ein 12t Spritzgusswerkzeug für die Frontstoßstange des Skoda Octavia kostet komplett entwickelt, konstruiert, gefertigt und 3 mal abgemustert ca. 150-160k Euro, gefertigt in einem deutschen Betrieb. Das Werkzeug für den Standfuß eines hochwertigen Bürostuhls bekommst du komplett einbaufertig für ca. 60k€ in China, da ist dann allerdings die Qualität wesentlich schlechter.

Eine Schmiedeform ist im Vergleich dazu vom Aufwand der Konstruktion und Fertigung her nur ein minimaler Bruchteil. Schlussendlich ist das nur ne Platte mit Rückseitig 4 Gewinden und vll. ner Nut zum Ausrichten, ansonsten wird da ja nur eine Bauteilhälfte reingefräst mit halbwegs passender Oberfläche. Das ganze dann halt für jede Hälfte. Wenn das ganze dann noch auf größere Stückzahlen ausgelegt werden soll wird dann die bestehende Form im Pulverschmelzverfahren aufgepanzert und nachgearbeitet.

Selbes Spiel bei den Carbonformen. Kleinserienwerkzeuge werden immer aus Aluminium gefräst. Eine ordentlich gefräste Aluform hält, je nach Material, ca. 100-500 Teile aus, danach fängt es an das sich Abdrücke in der Oberfläche bilden. Serienwerkzeuge werden dagegen sicherlich aus Stahl gefräst, da einfach wesentlich verschleißärmer.

Ein Serienwerkzeug für Carbonrahmen kann man preislich sicherlich irgendwo mit denen der Spritzgusswerkzeuge vergleichen, da der Konstruktionsaufwand schon einen deutlichen Teil ausmacht.

edit: Ums nochmal anzufügen, BMW benutzt in der Serienfertigung des i3 anscheinend auch Alu Werkzeuge. Durch entsprechende Oberflächenbehandlungen (Harteloxieren) etc. bekomme ich Alu Werkzeuge natürlich auch Standhaft für die Serienwerkzeuge, allerdings ist das Laminierverfahren für die Karosse oder für das Dach des i3 wesentlich werkzeugschonender als bei einem Carbon Fahrradrahmen.

Die Aussage deckt sich ziemlich genau mit den Erfahrungen, die ich bisher gemacht habe.

Um mal Preise zu nennen, die Tonne Mischalu bringt aktuell etwa 700€, ich denke der Preis von reinem 7075 ist nur unwesentlich höher.

edit2: Warum Pole allerdings ihren Fertigungsstandort in Finnland so geheim hält finde ich etwas seltsam, mir würden jetzt spontan hier im Forum 2-3 Leute einfallen, die genug Technik und Know-How in ihrer Firma hätten, um die Rahmen zu fertigen. Die Betriebe in meiner Umgebung oder im Großraum Ingolstadt-Augsburg möchte ich garnicht anfangen zu zählen

Wahrscheinlich ist das alles auch wieder ein wenig Marketing Augenwischerei, genauso wie ihr Carbon Ausstieg

Wahrscheinlich ist das alles auch wieder ein wenig Marketing Augenwischerei, genauso wie ihr Carbon Ausstieg

Wahrscheinlich ist das alles auch wieder ein wenig Marketing Augenwischerei, genauso wie ihr Carbon Ausstieg