Okay,

Vielleicht lässt du uns etwas genauer dran teilhaben wo technisch die größten Probleme liegen beim automatisierten Fertigen.

Mich würde es sehr interessieren, da ich auch "Robotergeschädigt" bin.

Ich meine grundsätzlich eine Vorrichtung braucht man doch auch beim händischen Schweißen grundsätzlich, richtig?!

Den Rohrsatz durch Laserschneiden, Biegen etc. mit hoher Wiederholgenauigkeit zu fertigen, da ist soweit ich weiß genug Know How in Deutschland Anlagentechnisch vorhanden?!Mein Vater ist Schweißer und bei den passiert da gerade sehr viel im Betrieb.

Die Schweiẞnaht sauber mit dem Robi zu führen sollte auch keine Probleme machen.

Oder ist es rein durch teachen der Bahn zu ungenau und man müsste vorher die Nahtstelle jedesmal mit dem Roboter detektieren und vermessen vor dem Schweißen?!

In Portugal gab/gibt es eine Firma, Triangel, die haben das wohl versucht um großen Stil.Was daraus geworden ist, dazu findet man eher keine Informationen.

Ich freue mich auf eine Antwort.

Aus meiner Erfahrung heraus, die sich auf über 15 Jahre Vorrichtungs- und Anlagenbau für Automotive im Bereich Schweißen stützt, waren es Rohre und Drähte, die bei Schweißbaugruppen immer wieder zu Problemen führten, die Toleranzen des fertigen Teils einzuhalten. Ich hole mal etwas weiter aus, weil es vielleicht für den einen oder anderen interessant ist:

Eine kurze Exkurs über automatisierte Vorrichtungen.

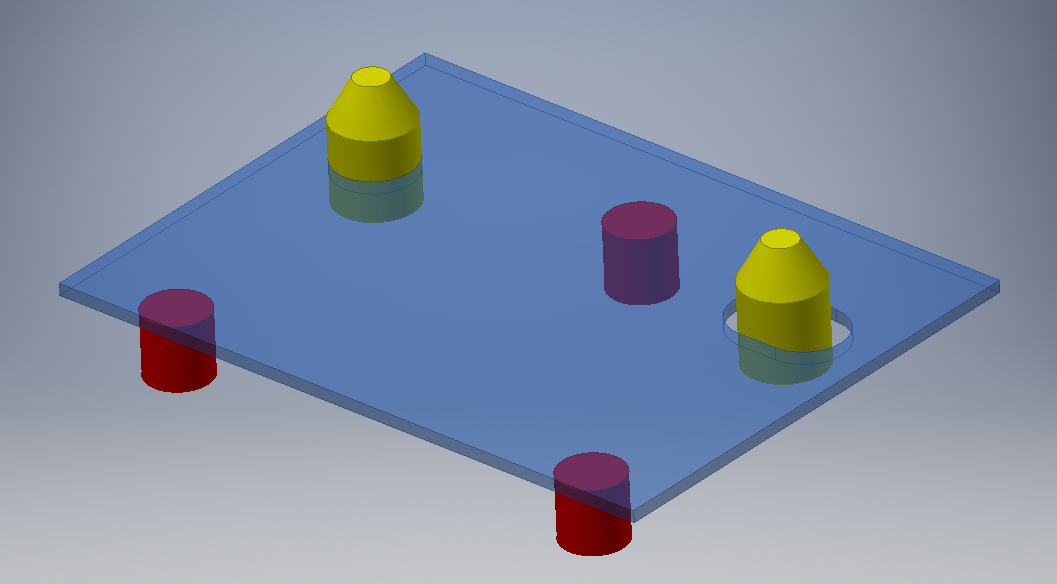

Vorrichtungen haben die Aufgabe, dass sie jedes zu fügende Einzelteil wiederholgenau aufnehmen können, dabei aber genügend Platz lassen, damit der Schweißbrenner ohne Zwangslage sauber an alle Nähte kommt. Zum Schluß muss es die Vorrichtung zulassen, dass das fertig geschweißte Bauteil auch wieder herausgenommen werden kann. Bei der Aufnahme der Einzelteile geht man oft, z.B. bei Blechen bzw. Blechumformteilen nach der 3-2-1 Regel vor. Das bedeutet, das Bauteil wird über drei Punkte in der Ebene aufgenommen (z.B. mit drei Auflagen), über einen Stift in einer Bohrung fixiert und über einen weiteren Stift wird die jetzt noch möglich Verdrehung des Bauteils herausgenommen, z.B. in einem Langloch. Vereinfacht dargestellt, sieht das so aus (rot= Auflage, gelb= Stift):

Im Idealfall sind alle Stifte noch pneumatisch ziehbar, sodass das geschweißte Bauteil nach dem Schweißen frei liegt. Wenn keine Bohrungen im Teil vorhanden sind, werden dann Flächen oder Beschnittkanten genommen, um das Einzelteil sauber zu fixieren, was aber in Bohrungen mit Stiften definitiv besser funktioniert. Was man unbedingt versucht zu vermeiden ist, dass Bauteile andere Bauteile als Bezug nehmen, da sich so reltaiv schnell Toleranzen der Einzelteile gegenseitig beeinflussen.

Jeder Aufnahmepunkt, egal ob Stift oder Anlage, ist einstellbar, meist mit sogenannten Shimsblechen oder Passscheiben in 0,1mm Schritten. Wie groß der Verstellbereich ist, hängt vom Kunden ab. Das kann von +/-2mm bis +/-10mm gehen. Welchen Sinn hat diese Verstellung? Mit dieser Verstellung werden:

- herstellerbedingte Toleranzen der Einzelteile ausgegleichen (die jedes Teil hat, egal wie hergestellt)

- schweißbedingten Verzügen entgegengewirkt. Die Einzelteile werden also quasi "schief eingespannt" (ich weiß nicht, wie ich es sonst nennen soll), damit sich nach dem Schweißen durch den Verzug ein i.O.-Teil präsentiert.

Zusätzlich zu den Aufnahmepunkten werden alle Einzelzeile an neuralgischen Punkten gespannt. Entweder mit Handspannern (die der Werker manuell schließen und nach dem Schweißen auch wieder alle öffnen muss) oder Automatikspanner, die nach dem Schweißen automatisch pneumatisch öffnen. Diese Spanner spannen nur. Sie haben nicht die Aufgabe, Bauteile zu verformen!

Eine Vorrichtung wird eingefahren!

Wir messen unsere Vorrichtungen gegen CAD-Null ein. Soll heißen: Alle Aufnahmepunkte werden so eingestellt, dass die Aufnahmepunkte an Ihrer Position liegen, wo sie laut CAD liegen sollten. D.h. man gleicht zuerst die Fertigungstoleranzen der eigenen Fertigungsteile aus. Dann schweißt man das erst Teil. Danach wird dieses vermessen, ggfs. Schliffbilder der Nähte gemacht (A-Maß, Einbrand, etc.) und anhand des Messberichtes die Vorrichtung geshimst, Schweißparameter verändert oder Roboterstellungen verändert. Dann schweißt man wieder, mißt das Teil, shimst, etc.

Das macht man so lange, bis ein Teil i.O. ist. Leider bleibt der Prozess nicht immer stabil. Mit der nächsten Einzelteilcharge kann das Teil plötzlich wieder Probleme aufwerfen. Dann geht das Spiel von Neuem los.

Ich habe unten mal ein Bild einer älteren Vorrichtung angehängt. Da bekommt man eine ungefähre Vorstellung, wie so etwas aussieht. Mit der Vorrichtung wurde die durchgehende Lehne der zweiten Sitzreihe einer Limousine geschweißt, damit man ungefähr ein Vorstellung der Größe hat. Stückzahl war wenn ich mich richtig erinnere im sechsstelligen Bereich pro Jahr, aber da nagelt mich bitte nicht fest. War auf jeden Fall ein sehr gängiges Auto und kein BMW Z8.

Soviel zu Vorrichtungstechnik.

Der Roboter ist in meinen Augen weniger das Problem. Dieser führt die Bahn wiederholgenau aus (der eine mehr, der andere weniger). Ich sehe eher das Probelm im Bereich der Einzelteile. Drähte und Rohre haben nach meiner Erfahrung immer mehr mit Toleranzen zu kämpfen als Blechumformteile. Woher das im Speziellen kommt, kann ich auch nur mutmaßen, da ich den Herstellungsprozess der Rohre dazu zu wenig kenne, jedoch das Ergenis als solches viele Jahre mitbekommen habe.

Ich vermute, dass durch das Ziehen und Umformen der Rohre sich Spannungen im Material aufbauen, die sich dann in irgendeiner Richtung austoben. Sei es beim Schweißen oder bereits vorher beim Transport, diese Teile neigen stärker zum Verzug als andere. Dummerweise nicht immer in die gleiche Richtung.

Man kennt das, wenn man mal ein Alurohr oder Profil im Baumarkt in die Hand nimmt und von einem Ende aus längs schaut, ob das Rohr gerade oder verzogen ist. Metallurgisch kann ich das nicht begründen, da fehlt mir das nötige Fachwissen.

Hoffe, eine Hilfe gewesen zu sein.

Gruß

tebis