Auslegung der unteren Dämpferaufnahme

Sommerurlaub ist durch, Zeit für den nächsten Beitrag. Wie versprochen diesmal ein Blick hinter die Kulissen der Bauteilauslegung.

Im Rahmen eines sehr sehr coolen Angebots seitens

@Onkel_Bob und

@EFBE_Marcus im Forum:

Hilfsangebot aus dem Forum: Kostenloses FEM-Hilfspaket – Corona-Hilfe für Bike-Entwickler! bekam ich Unterstützung bei der Auslegung des unteren Knotenblechs meiner Rahmen. Ich versuche mal einen Einblick in die nötigen Schritte zu geben, aber mich nicht allzusehr in Details zu verlieren.

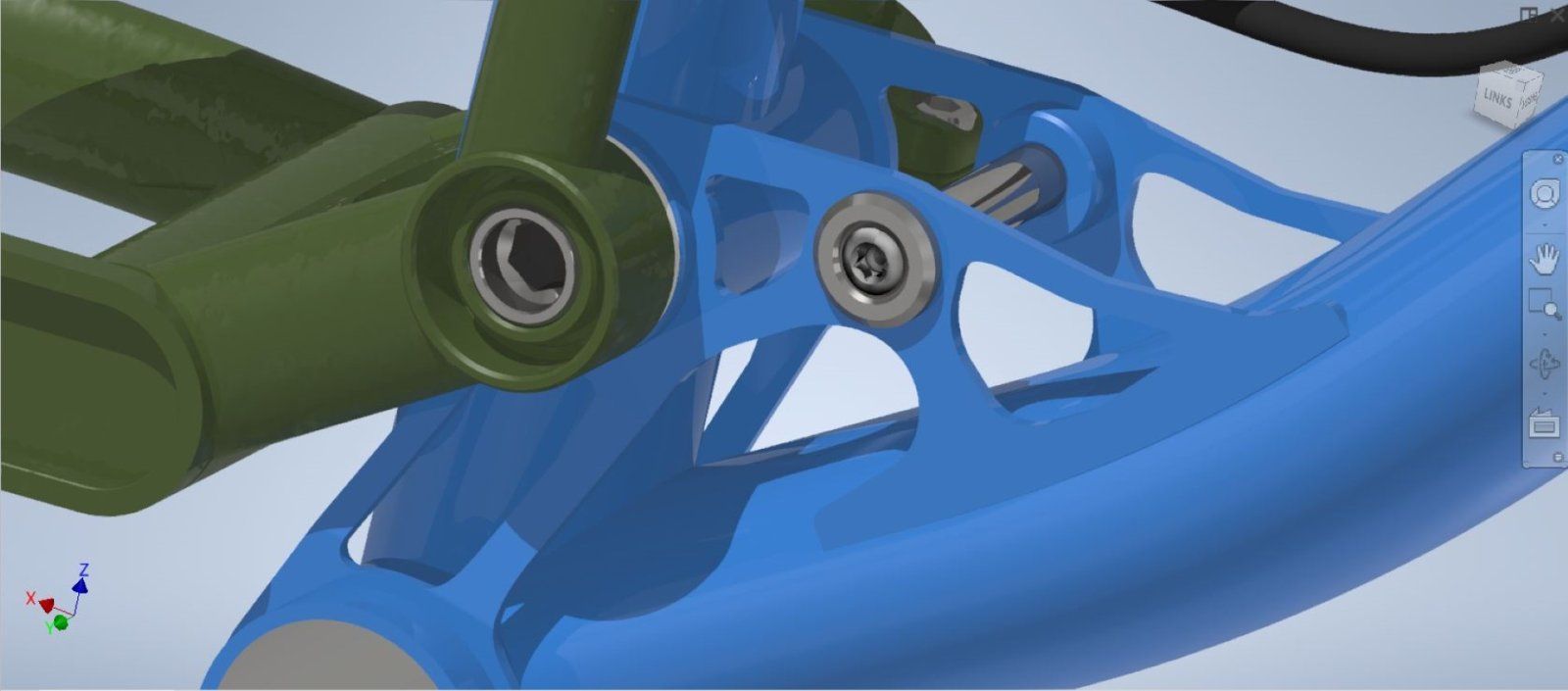

Es geht also um das Blech, welches Unterrohr, Sitzrohr, Tretlager, Hauptlager und die untere Dämpferaufnahme verbindet. Für die Auslegung ist es enorm erschwerend, dass das ganze eine 3D Struktur mit lauter überbestimmten Balken und Rohren darstellt. Zudem sind die Lastfälle sehr vielseitig: Ketten-, Gabel-, Hinterbau-, Dämpfer-, Sitz-, Kurven-Lasten treffen alle in diesem Bereich aufeinander. Mit klassischer Balkentheorie gewinne ich da keinen Blumentopf. Für einen Computer ist die Berechnung hingegen kein Problem. Die Frage ist nur - was genau gibt man dem Rechner denn zum Rechnen?

Ein CAD file habe ich ja schon der Konstruktion wegen - das ist mal ein Anfang. Den ganzen Rahmen mit einem universellen Lastprofil am PC zu testen und danach Problemstellen zu erkennen geht allerdings nicht so einfach. Zum einen wäre die Rechenzeit für einen so komplexen Körper recht hoch, zum anderen gibt es dieses Lastprofil gar nicht. Man stelle sich vor wieviele Sensoren es bräuchte um alle Lasten in allen möglichen Fahrsituation aufzunehmen um sie als Lastkollektiv in die Berechnung einzuschleusen.

Glücklicherweise gibt es Testlabore wie das EFBE, die Spezialisten darin sind die komplexe Realität auf eine überschaubare Zahl repräsentativer Lastfälle zu reduzieren. Ein einfaches Beispiel: Es schlägt den Dämpfer bei einem Drop komplett durch. Passende Fragen wären z.B.: Wie schwer ist Fahrer + Bike im Extremfall? Wo werden die Lasten in das Fahrrad eingeleitet? Möchte ich den ganzen Rahmen oder nur einen austauschbaren Flip Chip testen? Wie oft treten die Lasten während der Lebensdauer auf? etc.

Über viele Jahre Erfahrung lässt sich so eine Liste an Tests und Lasten ansammeln, mit der recht sicher vorhergesagt werden kann, ob ein Rahmen auch im Feld hält. Trotzdem gilt natürlich wie immer: ein Modell ist nicht die Realität. Es werden immer Rahmen versagen, sei es durch unberücksichtigte Lastfälle, Schwankungen z.B. im Herstellungsprozess, oder einfach nur durch Statistik. Für 99%ige Sicherheit müsste man nämlich schon ganz schön viele Rahmen in ganz schön vielen Lastfällen abtesten, selbst dann wenn die Tests deutlich härter ausgelegt werden als alles was jemals im Feld auftritt.

Also zurück zum Modell. Eine wichtige Eigenschaft kennen wir auch schon - die der verwendeten Materialien. Kennwerte wie beispielsweise das E-Modul, die Zugfestigkeit, oder die Bruchdehnung lassen sich vom Hersteller oder aus Datenblättern ableiten.

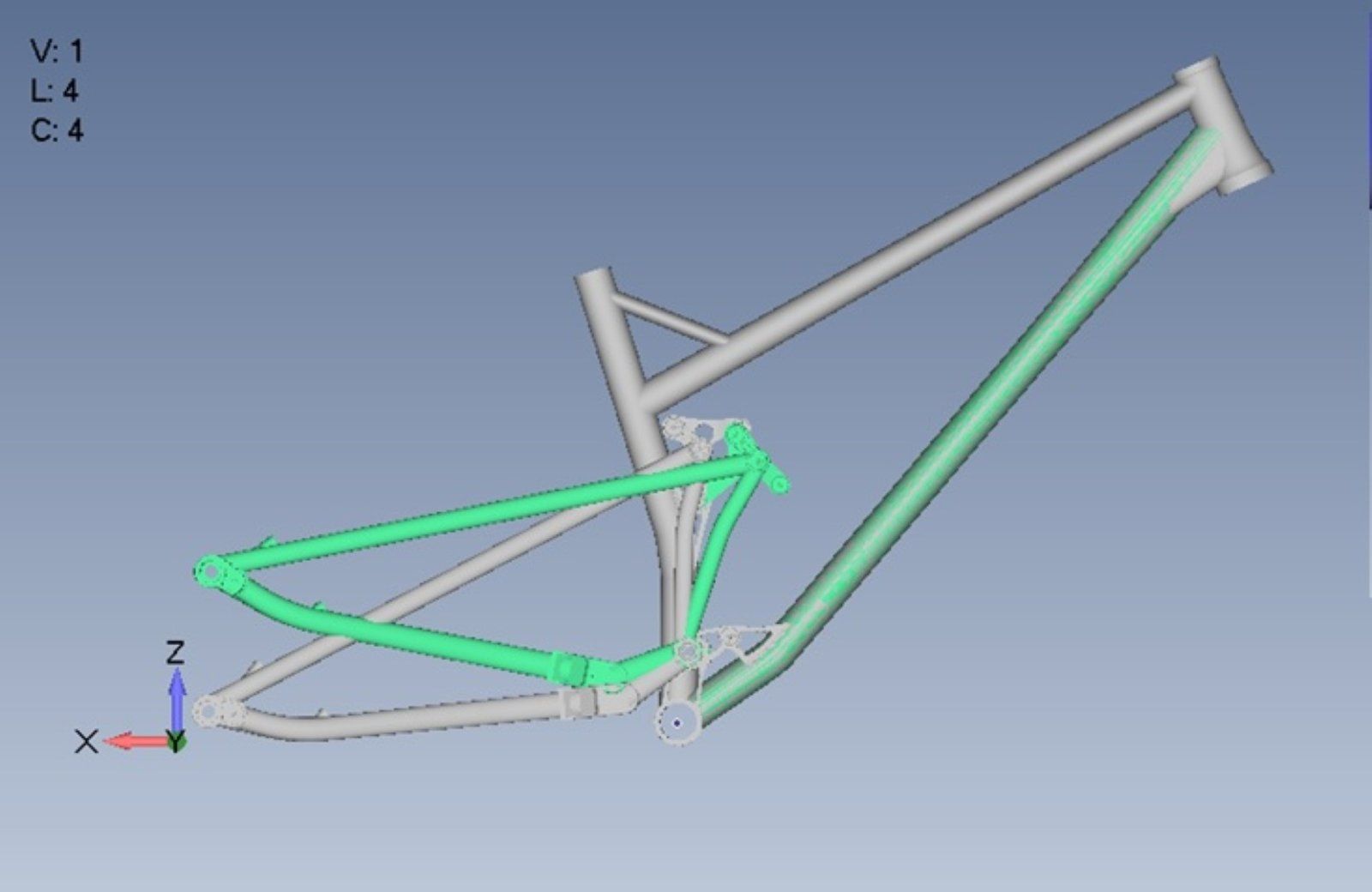

Nun folgt die Modellierung. Dabei gibt es viele Ansätze, am Ende geht es aber immer darum den für den Anwendungsfall besten Kompromiss aus schnell vs. gut (stark vereinfacht

) zu finden. In meinem Fall wurde das 3D Modell auf 1D Komponenten reduziert (Ein Rohr wird beispielsweise zu einer Linie mit der "gleichen Steifigkeit" wie das Rohr vorher) um weniger simulieren zu müssen. Das sieht dann folgendermaßen aus:

So lassen sich zwar nicht die Übergänge z.b. zwischen Steuerrohr und Oberrohr simulieren, aber das Rahmenmodell verhält sich insgesamt sehr ähnlich zum dem, was man bei einer vollständigen Nachbildung erwarten würde. Hier sieht man die Infos zu den Rohren visualisiert, die in den 1D Elementen hinterlegt ist:

Die genauer zu untersuchenden Bereiche werden als 2D Elemente abgebildet. Das Knotenblech beispielsweise hat keine Dicke mehr, von der Seite sieht es aber noch aus wie in echt. Die von der Dicke abhängigen Eigenschaften werden dabei nicht vergessen, sondern für jeden Punkt im Blech hinterlegt. Das gleiche passiert mit den Rohren und deren Wandstärken im Bereich des Gussets:

Außerdem folgt die Vernetzung der zu untersuchenden Bauteile. Damit teilt das Programm die Struktur in sehr kleine Elemente, die es jeweils einzeln untersuchen kann.

Nun folgen die Lasten - sie können auf verschiedene Arten eingeleitet werden. Im Dämpferauge haben wir uns beispielsweise für eine halbseitige Drucklast entschieden. Lasten und Lastrichtungen stimmen mit den Prüfstandslasten von EFBE überein, sodass man am Ende Simulation und echten Test direkt vergleichen könnte.

Jetzt geht es ans Eingemachte und es wird simuliert. Der Computer schaut sich jedes Element an und berechnet die Zusammenhänge mit den Nachbarn. Aufgrund seiner enormen Rechnenpower ist er in der Lage das für alle Elemente iterativ durchzuführen, sodass am Ende ein realistisches Abbild der Kräfte und Spannungen im Bauteil entsteht. Dabei entstehen die bekannten bunten FEA Grafiken, wobei die Farbe z.B. die Spannung im Bauteil anzeigt. Ich zeige mal Beispielhaft zwei Lastfälle: Sprint und Durchschlag.

Zuerst die Ergebnisse beim Sprint:

Wir sehen die Stellen der höchsten Spannungen am vorderen Verbinder zwischen Hauptlager und Tretlager. Wer das mit bloßem Auge vorhersehen hätte können - respekt...

Die Skalierung habe ich mal weggelassen um Rückschlüsse auf die Lasten zu erschweren, aber das ist alles im grünen Bereich.

Und nun beim Durchschlag:

Farbskalierung ist gleich. Man sieht sofort: Da passiert schon deutlich mehr. Die roten Bereiche im Blech wollen wir wegbekommen. Außerdem, und das ist noch wichtiger, müssen wir Spannungsspitzen von Schweißnähten fernhalten. Das Blech ist ziemlich homogen und gut vorhersehbar. Eine Schweißnaht hingegen ist eine Katastrophe was Form und Materialzusammensetzung angeht. Idealerweise versagt im Modell also das Blech deutlich vor der risikobehafteten Schweißnaht.

Eine Anpassung des Bleches in den kritischen Bereichen könnte also folgendermaßen aussehen:

Nun folgt ein Iterieren zwischen Bauteiländerung und Simulation. Nach einigen Schleifen ergab sich folgendes Bild:

Damit war ich schlussendlich super zufrieden. Die Verbesserung ist erheblich, wobei kaum zusätzliches Material eingebracht werden musste. +5g oder sowas, aber Spannungsspitzen enorm reduziert.

So wurde das Blech am Ende dann mit einer langen Schweißnaht mit dem Unterrohr verbunden. Ich habe leider nur ein Bild vom Enduro, das ein noch längeres Blech bekommen hat, aber das Prinzip ist das gleiche:

Als dann alles verlötet war wurde die Dämpferaufnahme noch nachgebohrt und -gerieben und die Rahmen sind fertig zum Beschichten!

Ein riesen Danke an

@Onkel_Bob für dessen Unterstützung, Erfahrung und professionelle Untersuchungen! Die Auslegung des Blechs hat richtig Spaß gemacht und das Ergebnis kann sich auch optisch sehen lassen finde ich.

Ebenso Dankeschön an

@EFBE_Marcus für das Bereitstellen der Lastfälle, was einen mindestens ebenso großen Betrag zu dieser Untersuchung geliefert hat.

Und noch ein bisschen eigene Meinung zum Schluss:

Was ich persönlich an der FEM simulation bzw. am Testing extrem spannend finde ist der 'wusste-man-doch-vorher-schon-Effekt'. Rückblickend ist immer klar wo ein Teil versagt hat. Denn das Teil hat ja versagt. "Eh klar, dass das so nicht funktionert hat."

Im Vorhinein ist das nun aber nur mit extrem viel Erfahrung "erratbar", oftmals auch vollends unituitiv. Denn es gibt ja hunderte potentieller Versagensstellen an einem Fahrradrahmen. Und optimalerweise liegen alle (lastmäßig) recht nah beieinander, sonst ist ja irgendwas massiv überdimensioniert.

Es bleibt also wenig anderes übrig als die Ingenieurswerkzeuge wie die hier vorgestellte FEA so gut zu nutzen wie es geht, anschließend durch Testen möglichst viele Kinderkrankheiten abzufangen und schlussendlich aus den Fehlern zu lernen die man übersehen hat und eine neue Schleife zu beginnen. Es bleibt also immer spannend!

Next step: Rahmen aufbauen!

) zu finden. In meinem Fall wurde das 3D Modell auf 1D Komponenten reduziert (Ein Rohr wird beispielsweise zu einer Linie mit der "gleichen Steifigkeit" wie das Rohr vorher) um weniger simulieren zu müssen. Das sieht dann folgendermaßen aus:

) zu finden. In meinem Fall wurde das 3D Modell auf 1D Komponenten reduziert (Ein Rohr wird beispielsweise zu einer Linie mit der "gleichen Steifigkeit" wie das Rohr vorher) um weniger simulieren zu müssen. Das sieht dann folgendermaßen aus: