App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

zeigt her eure selbstbauten - Teil 2

- Ersteller Thomas

- Erstellt am

Anzeige

mtb ständer selber bauen .

- Registriert

- 28. März 2022

- Reaktionspunkte

- 154

Lupine SL Nano am Dynamo - Teil 1

Einleitung

Erst vor kurzem hab ich den Luxos von BUMM mit aktuellen LEDs und einem selbstgebauten Treiber, der bis zu 9W aus dem Dynamo herausholt, ausgestattet. Seitdem nutze ich diesen Umbau fast taeglich. Da sich die Basteleien fuer mich bewaehrt haben, moechte ich die Elektronik auch gerne mal in einen kompakteren Scheinwerfer uebertragen.

Hierfuer eignet sich die SL Nano von Lupine: sie ist extrem klein, aus Alu gefraest und hat eine einzigartige Optik. Also einfach mal nachgefragt, ob ich diese Optik fuer mein Projekt auch einzeln erwerben kann, und unerwartet grosse Unterstuetzung erhalten. Fuer mein Vorhaben hat mir Lupine einen defekten Nano kostenlos zugeschickt! An dieser Stelle also nochmal vielen Dank an Wolf

Urspruenglich wollte ich lediglich die Optik des Nanos fuer mein Vorhaben uebernehmen und aus Interesse mal ein eigenes Gehaeuse in Alu 3D-drucken lassen. Nach laengerem Ueberlegen (und ein paar mal Auf- und Zuschrauben der Nano) muss ich aber zugeben, das mir die Verarbeitung vom Lupine sehr gefaellt. Da ist ein einfaches drop-in replacement zur originalen Platine vielleicht interessanter.

Gegebenheiten

Also Nano kurz aufgeschraubt und hineingeschielt. Die Platine ist mit zwei Schrauben auf einem ringfoermigen Rand im Gehaeuse befestigt. Mit einem Messchieber hab ich hier und da nachgemessen und den so rekonstruierten Rand testeshalber 3D-gedruckt (siehe linkes Bild). Dasselbe fuer die Optik: Sie steht ueber vier Fuesse auf der Platine, wobei die Fuesse teilweise noch Pins haben, die durch die Platine hindurchgehen (siehe rechtes Bild).

Platinen-Typ

Fuer die Haupt-Waermeabfuhr von der LED ist eine rechteckige Insel mittig unter der Platine zustaendig (siehe Foto oben links). Die entstehende Waerme muss von der LED durch die Platine hindurchgefuehrt und an diese Insel abgeben werden. Damit fallen normale FR4-Platinen schonmal weg, da sie Waerme schlecht leiten. In Frage kommen da eigentlich nur Platinen mit Metall-Kern oder “hybride” FR4-Platinen mit eingepressten Kupfer-Teilen (embedded copper). Beides ziemlich kostspielig, daher werd ich mir die letztere Variante aus guenstigem 4-Layer FR4 und etwas zurechtgefeiltem Kupferblech einfach selbst basteln (quasi DIY embedded copper).

Platinen-Design

Auf der Platinenrueckseite sind feste Anschluesse fuer Dynamo, Ruecklicht und Lenkrad-Fernbedienung (dynamisches Fernlicht an/aus) vorhanden. In der Platinenmitte kann man die rechteckige Aussparung erkennen, in die ich das angesprochene Kupfer-Stueck einlassen moechte.

Fortsetzung folgt ...

Zuletzt bearbeitet:

Tolles Projekt

Bzgl. Kühlung wäre es ev. auch eine Möglichkeit, unter der LED eine Kupferplane zu machen mit "Thermal Vias"=Dukos. Weiß nicht, ob das Dein Leiterplattenlieferant kann? Und dann die mittleren Planes in 70µ zu machen, um die Wärme wegzuleiten. Dann am Rand ebenfalls Dukos, die die Wärme aus der Platinenmitte auf den unteren Layer bringt, damit ein Übergang zum Gehäuse da ist. Habe sowas schon öfters gemacht, kann ganz gut klappen, gerade, wenn rundherum eine Wärmeableitung ist.

Eine direkte Ableitung zur Gehäuserückseite, ev. mit einem Kupfer-/Aluklotz ist nicht möglich?

Bzgl. Kühlung wäre es ev. auch eine Möglichkeit, unter der LED eine Kupferplane zu machen mit "Thermal Vias"=Dukos. Weiß nicht, ob das Dein Leiterplattenlieferant kann? Und dann die mittleren Planes in 70µ zu machen, um die Wärme wegzuleiten. Dann am Rand ebenfalls Dukos, die die Wärme aus der Platinenmitte auf den unteren Layer bringt, damit ein Übergang zum Gehäuse da ist. Habe sowas schon öfters gemacht, kann ganz gut klappen, gerade, wenn rundherum eine Wärmeableitung ist.

Eine direkte Ableitung zur Gehäuserückseite, ev. mit einem Kupfer-/Aluklotz ist nicht möglich?

- Registriert

- 28. März 2022

- Reaktionspunkte

- 154

Das waere auch eine Option. Die Vias bei guenstigen JLCPCB Boards haben aber nur 18um, das ist eventuell zu wenig. Ich moechte die Platinen gerne einfach (1oz pro Layer) halten, da ich nur die Mindestmenge kaufe und der Preis mit „kleineren Extras“ wie 2oz schon um ein Vielfaches steigt.… unter der LED eine Kupferplane zu machen mit "Thermal Vias"=Dukos. … Und dann die mittleren Planes in 70µ zu machen …

Ich glaube du meinst das embedded copper, das ich auch angesprochen habe. So wollte ich das machen. Dafuer lass ich ein kleines rechteckiges Loch (3mm x 7mm) direkt unter dem mittleren (thermischen) Pad der LED und setze da ein zurechtgefeiltes Kupferblech-Stueck ein. Das wird wohl die groesste Herausforderung bei dem Umbau.Eine direkte Ableitung zur Gehäuserückseite, ev. mit einem Kupfer-/Aluklotz ist nicht möglich?

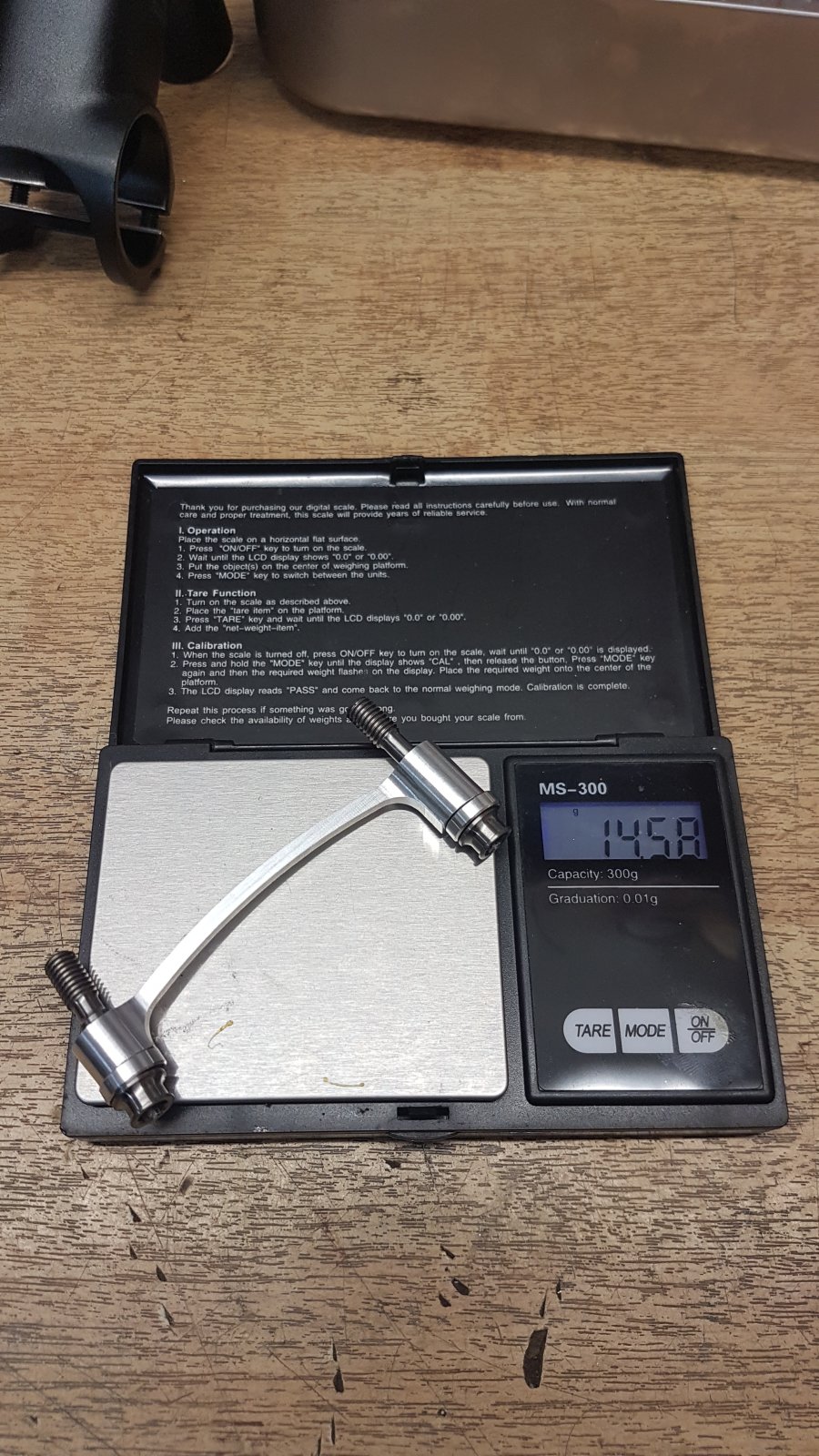

Da ich ein Freund von Spacer über dem Vorbau bin, nicht aus optischer Sicht sonder mehr wegen der vollen Klemmfläsche und der Option mal ein anderen Vorbau zu montieren.

Nicht jeder Vorbau hat die selbe Klemmhöhe, wobei der Newmen mit 43mm Klemmhöhe schon zu den hohen gehört.

Problem mit Spacer über dem Vorbau finde ich immer die Übergänge von Vorbau zum Spacer und vom Spacer zur Ahead Kappe. Da passen oft die Aussendurchmesser vom Spacer und Ahead Kappe nicht zusammen, und sieht dann nicht so toll aus.

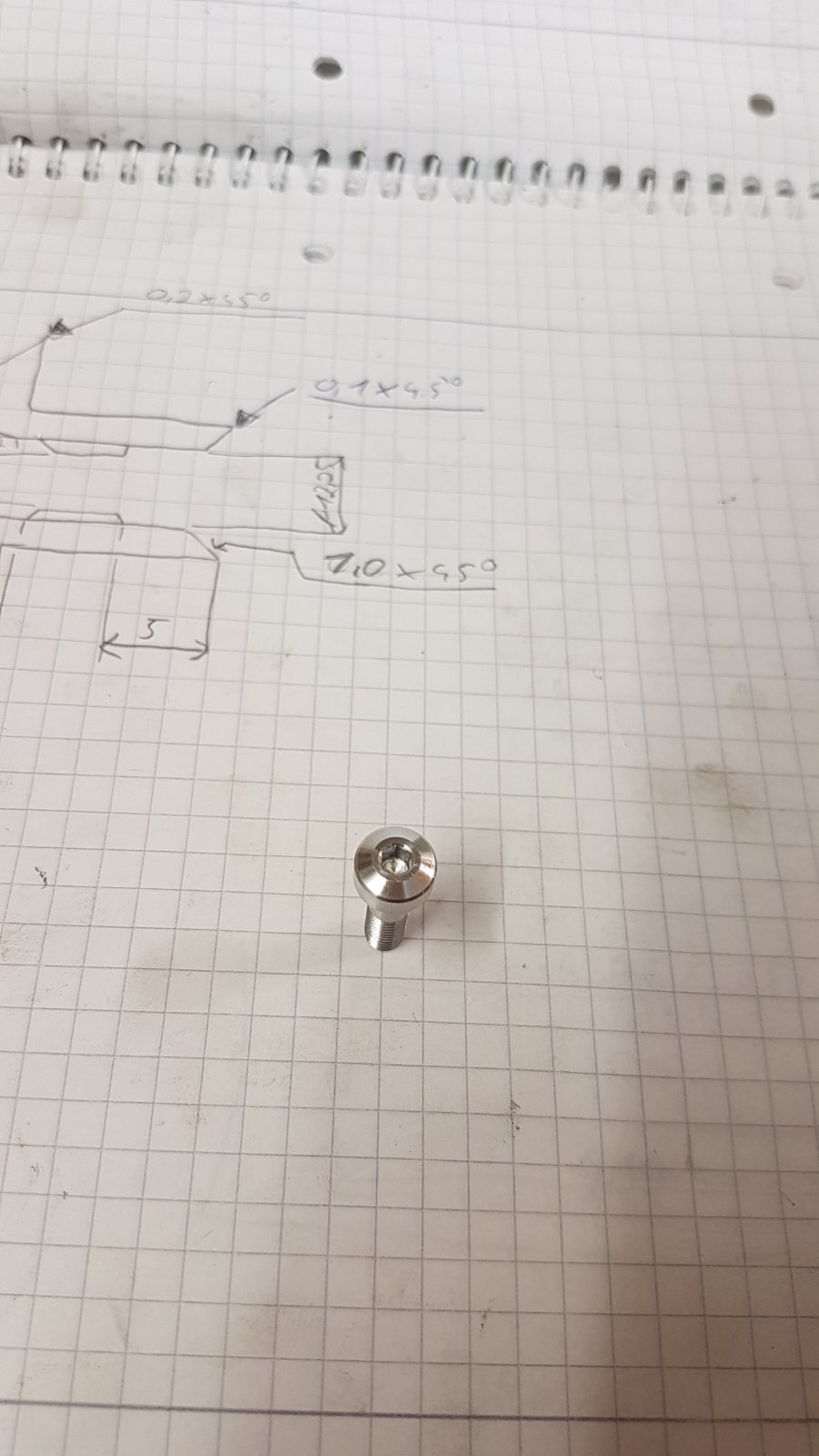

Also ein Design überleg, drehmaschine an und los geht es.

Der Spacer ist 7 mm hoch und der Schaft soll 5mm überstehen, aber vielleicht änder ich das noch auf 5 und 3mm.

Nicht jeder Vorbau hat die selbe Klemmhöhe, wobei der Newmen mit 43mm Klemmhöhe schon zu den hohen gehört.

Problem mit Spacer über dem Vorbau finde ich immer die Übergänge von Vorbau zum Spacer und vom Spacer zur Ahead Kappe. Da passen oft die Aussendurchmesser vom Spacer und Ahead Kappe nicht zusammen, und sieht dann nicht so toll aus.

Also ein Design überleg, drehmaschine an und los geht es.

Der Spacer ist 7 mm hoch und der Schaft soll 5mm überstehen, aber vielleicht änder ich das noch auf 5 und 3mm.

Speedskater

Getriebe-Biker 9x1

Hübsch, aber wenn Du das als ein Teil gedreht hättest wäre richtig geil.

Hübsch, aber wenn Du das als ein Teil gedreht hättest wäre richtig geil.

Ja, auch keine schlechte Idee.

µ_d

Irgendwas mit Offshore

Hübsch, aber wenn Du das als ein Teil gedreht hättest wäre richtig geil.

Falls man keinen Bock hat das selber zu machen gäbe es das von Woftooth.

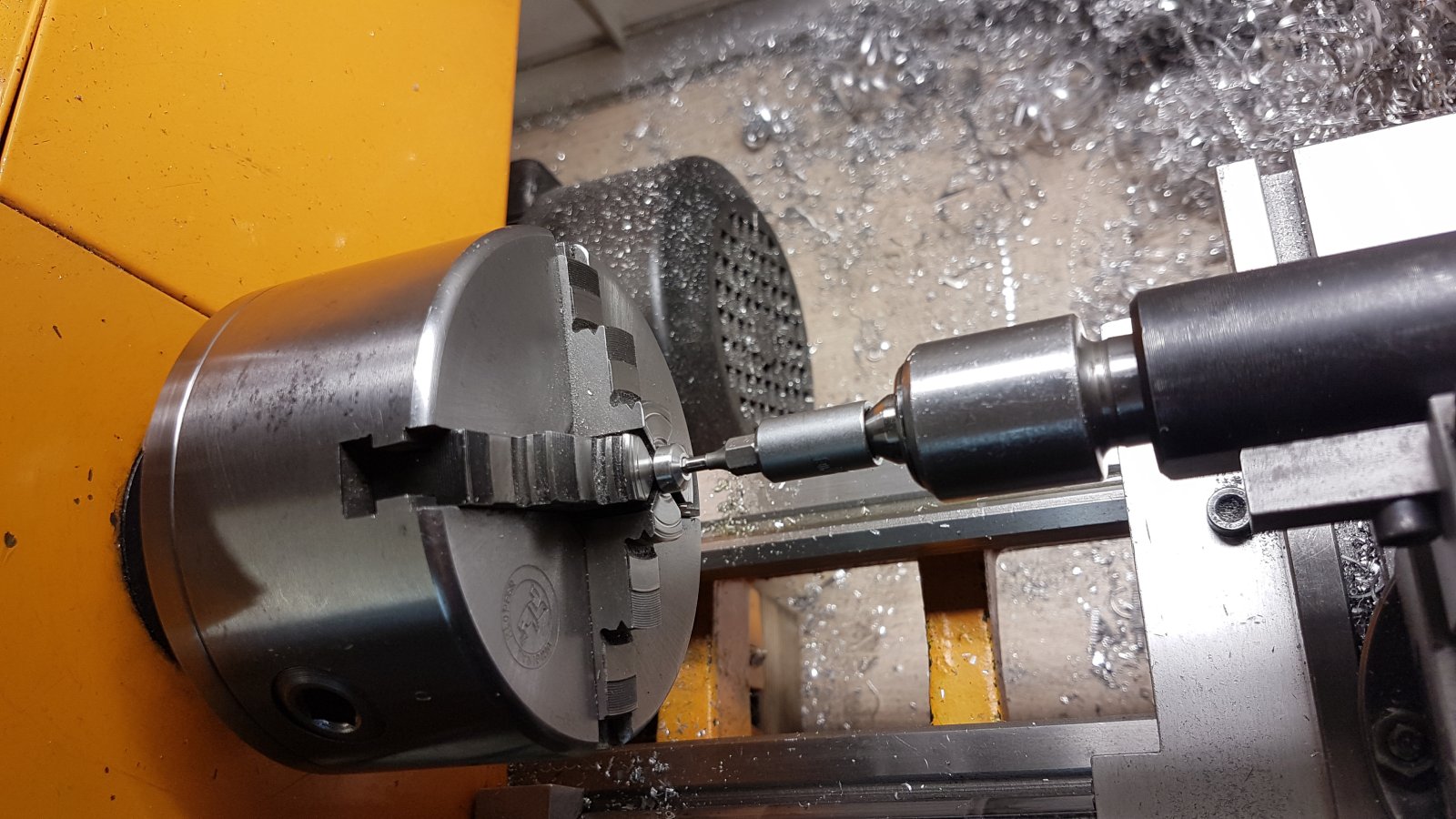

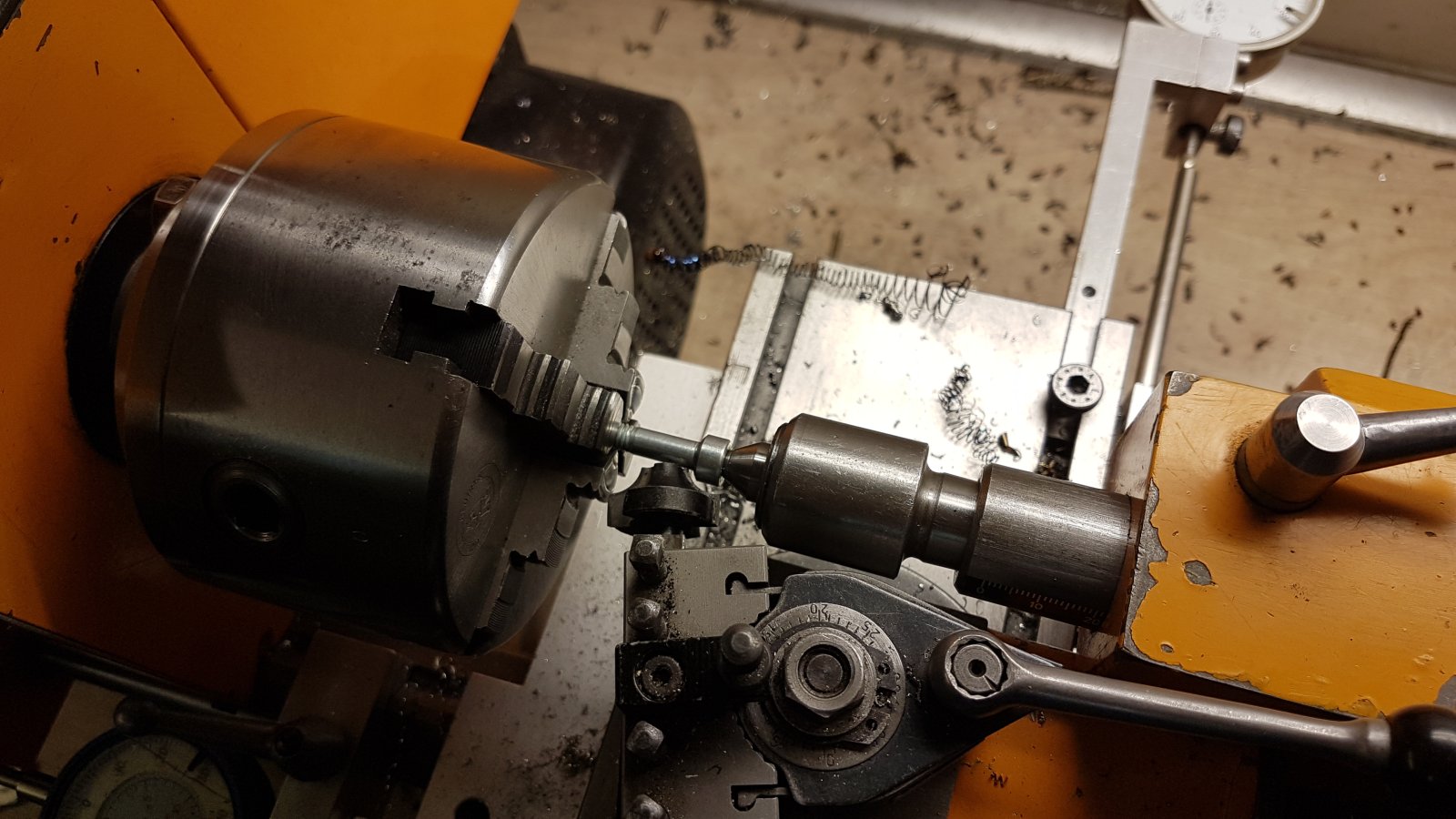

Hier mal eine Anleitung wie ich die Innensechskant auf der Drehmaschien Herstelle.

Im Grunde braucht man nicht viel dafür.

Eine mitlaufende Körnerspitze

Ein Halter um die Körnerspitze im Werkzeughalter zu befestigen.

Paar Bit's die man zum Räumwerkzeug umfunktioniert.

Ein Bit Halter

Ein Senker und entsprechende Bohrer.

Bei den Bit's sollte man drauf achten das diese von der Schlüsselweite nah am Nennmaß sind und nicht zu viel untermaß haben. Das erleichtert später die Nacharbeit. Auch drauf zu achten ist, das die 6 Ecken nicht zu rund sind.

Die Bit's habe ich vorne angebohrt, um einen Spanwinkel zu erzeugen und ein Stück hinter der Schneide frei gedreht.

In meinen Fall möchte ich ein 3mm Innensechskant Herstellen.

Also bohre ich ein 3mm Loch und versehe dieses mit einer Fase. Die Fase sollte dabei etwas größer sein als die diagonale vom Innensechskant.

Jetzt nehme ich die mitlaufende Körnerspitze mit Halter und montiere es in den Werkzeughalter.

Richte die Körnerspitze nach der 3mm Bohrung aus und versetze die Körnerspitze in X zwischen 0,5 bis 1mm aus der Mitte.

Das versetzten aus der Mitte ist wichtig damit das Räumwerkzeug nicht mit allen 6 Ecken drückt sonder immer nur mit einer oder zwei Ecken.

Die richtigen Räumwerkzeug funktioniert da ähnlich, nur das sich da alles nochmal in sich dreht.

Nach dem das gemacht ist, kommt etwas Öl in die Bohrung. Der Bit wird mit Bithalter angesetzt.

Die Maschine lasse ich immer mit höchster Drehzahl laufen (1750 u/min), gucke das der Bit sich ohne Ausschlag mit dreht und drücke ihn dann in die Bohrung.

Je nach Größe braucht man dafür mal mehr mal weniger Kraft. Auf meiner Maschine sind 6mm Innensechskant das Maximum.

Nachdem man den Bit mit der Zange raus gezogen hat, entferne ich mit dem Bohrer innen den Grad noch.

Jetzt kommen wir zur der Nacharbeit.

Da die Bit's kein Übermaß haben sind die hergestellten Innensechskant immer zu klein und ein Inbusschlüssel geht da nur schwer rein.

Ich nehme dafür dann ein guten nicht verschließen Inbusschlüssel, drücke ihn rein und bewege ihn kreisförmig im Kreis. Das mache ich solange bis der Innensechskant sich etwas geweitet hat und der Inbusschlüssel gut rein und raus geht.

Und das war eigentlich schon alles, ist nicht ganz so professionell aber es funktioniert.

Ich mache es allerdings nur bei Alu, bei Stahl wird das schon nicht klappen.

Im Grunde braucht man nicht viel dafür.

Eine mitlaufende Körnerspitze

Ein Halter um die Körnerspitze im Werkzeughalter zu befestigen.

Paar Bit's die man zum Räumwerkzeug umfunktioniert.

Ein Bit Halter

Ein Senker und entsprechende Bohrer.

Bei den Bit's sollte man drauf achten das diese von der Schlüsselweite nah am Nennmaß sind und nicht zu viel untermaß haben. Das erleichtert später die Nacharbeit. Auch drauf zu achten ist, das die 6 Ecken nicht zu rund sind.

Die Bit's habe ich vorne angebohrt, um einen Spanwinkel zu erzeugen und ein Stück hinter der Schneide frei gedreht.

In meinen Fall möchte ich ein 3mm Innensechskant Herstellen.

Also bohre ich ein 3mm Loch und versehe dieses mit einer Fase. Die Fase sollte dabei etwas größer sein als die diagonale vom Innensechskant.

Jetzt nehme ich die mitlaufende Körnerspitze mit Halter und montiere es in den Werkzeughalter.

Richte die Körnerspitze nach der 3mm Bohrung aus und versetze die Körnerspitze in X zwischen 0,5 bis 1mm aus der Mitte.

Das versetzten aus der Mitte ist wichtig damit das Räumwerkzeug nicht mit allen 6 Ecken drückt sonder immer nur mit einer oder zwei Ecken.

Die richtigen Räumwerkzeug funktioniert da ähnlich, nur das sich da alles nochmal in sich dreht.

Nach dem das gemacht ist, kommt etwas Öl in die Bohrung. Der Bit wird mit Bithalter angesetzt.

Die Maschine lasse ich immer mit höchster Drehzahl laufen (1750 u/min), gucke das der Bit sich ohne Ausschlag mit dreht und drücke ihn dann in die Bohrung.

Je nach Größe braucht man dafür mal mehr mal weniger Kraft. Auf meiner Maschine sind 6mm Innensechskant das Maximum.

Nachdem man den Bit mit der Zange raus gezogen hat, entferne ich mit dem Bohrer innen den Grad noch.

Jetzt kommen wir zur der Nacharbeit.

Da die Bit's kein Übermaß haben sind die hergestellten Innensechskant immer zu klein und ein Inbusschlüssel geht da nur schwer rein.

Ich nehme dafür dann ein guten nicht verschließen Inbusschlüssel, drücke ihn rein und bewege ihn kreisförmig im Kreis. Das mache ich solange bis der Innensechskant sich etwas geweitet hat und der Inbusschlüssel gut rein und raus geht.

Und das war eigentlich schon alles, ist nicht ganz so professionell aber es funktioniert.

Ich mache es allerdings nur bei Alu, bei Stahl wird das schon nicht klappen.

Speedskater

Getriebe-Biker 9x1

Speedskater

Getriebe-Biker 9x1

Und weil es wieder früh dunkel wird, habe ich ein Rücklicht gedreht.

Natürlich auch aus Titan. Das Plexiglas habe ich poliert.

Die LED ist eine rote Powerled auf einem 20mm Star, der mit dem Glas geklemmt wird.

Das Rücklicht wird einfach mit der Sattelklemmung befestigt, die Titan Schraube für die Sattelklemmung muss dann natürlich etwas länger sein. Die Kabel sind im Rahmen verlegt. Für die Steckverbindungen verwende ich vergoldete 2mm Strecker aus dem Modelbau.

Natürlich auch aus Titan. Das Plexiglas habe ich poliert.

Die LED ist eine rote Powerled auf einem 20mm Star, der mit dem Glas geklemmt wird.

Das Rücklicht wird einfach mit der Sattelklemmung befestigt, die Titan Schraube für die Sattelklemmung muss dann natürlich etwas länger sein. Die Kabel sind im Rahmen verlegt. Für die Steckverbindungen verwende ich vergoldete 2mm Strecker aus dem Modelbau.

Speedskater

Getriebe-Biker 9x1

Der Nabendynamo liefert ca. 500 mA, davon bekommt das Rücklicht ca. 50 mA. Die rote LED hat dann eine Spannung von 2 V, daraus ergibt sich 100 mW. Da wird nix warm.Tolle Arbeit. Wärme wird noch ausreichend abgeleitet? Titan ist da eher nicht so geeignet. Aber wenn es funktioniert

Vorne sind 2 XML2 Leds in Reihe geschaltet die bekommen den Rest vom Strom ab, die werden schon bissel warm, das Gehäuse ist aus Alu.

Wenn draussen Schmuddelwetter ist, geht der Biker in den Keller und bastelt. Das ist Titan Grad 2 das lässt sich noch recht gut bearbeiten, man muss halt kleine Späne schnitzen. Bei Titan Grad 5 wird das richtig eklich. Kann mich nicht erinnern wie lange das gedauert hat. Am längsten dauert es das Programm zu schreiben.Sauber, aber wie lange hast du für diese Arbeit gebraucht, denn Titan lässt sich besch... bearbeiten?

Zuletzt bearbeitet:

- Registriert

- 13. Januar 2008

- Reaktionspunkte

- 784

Ich brauche mal das Schwarmwissen hier, für etwas das mich interessieren würde...

Es gibt ja immer wieder ein paar Konstuktionsschwächen/Konstruktionsfehler in der Bike-Industrie.

Vor einiger Zeit habe ich aber was gesehen, wo ich nicht verstehe, ob es ein Fehler oder so gewollt ist.

Bei meinem Bontrager Hinterrad habe ich eine 12mm Steckachse. Die Bohrung in der Nabe ist aber 13.3mm

Der einzige Punkt auf dem die 12mm Achse gestützt wird sind die Spacer??? Damals als ich das Laufrad gekauft hatte, habe gleich eine 12mm/13.3mm Hülse gedreht, weil für mich die Konstruktion keinen Sinn ergab.

Nun habe ich von einem Kollegen mit einem anderen Laufrad gehört, das er sich tierisch über seine Nabe nervt, weil so ein Spacer schon 3 mal gebrochen ist... Ich denke, da ist die Kontstruktion wohl die selbe und das eingetreten, was ich bei meiner Nabe befürchtet habe.

Hat diese Konstruktion, das die Last nur noch von den Spacern aufgenommen wird, irgend einen sinn?

Kann ja auch nicht sein, das mehrere Hersteller so was übersehen haben

Es gibt ja immer wieder ein paar Konstuktionsschwächen/Konstruktionsfehler in der Bike-Industrie.

Vor einiger Zeit habe ich aber was gesehen, wo ich nicht verstehe, ob es ein Fehler oder so gewollt ist.

Bei meinem Bontrager Hinterrad habe ich eine 12mm Steckachse. Die Bohrung in der Nabe ist aber 13.3mm

Der einzige Punkt auf dem die 12mm Achse gestützt wird sind die Spacer??? Damals als ich das Laufrad gekauft hatte, habe gleich eine 12mm/13.3mm Hülse gedreht, weil für mich die Konstruktion keinen Sinn ergab.

Nun habe ich von einem Kollegen mit einem anderen Laufrad gehört, das er sich tierisch über seine Nabe nervt, weil so ein Spacer schon 3 mal gebrochen ist... Ich denke, da ist die Kontstruktion wohl die selbe und das eingetreten, was ich bei meiner Nabe befürchtet habe.

Hat diese Konstruktion, das die Last nur noch von den Spacern aufgenommen wird, irgend einen sinn?

Kann ja auch nicht sein, das mehrere Hersteller so was übersehen haben

Bei jedem Produkt geht es darum ohne viel Aufwand eine Funktion zu erzielen und gleiche Bauteile in mehreren Produkten einzusetzen. Und mit Deinem Spacer ist diese Anforderung erfüllt. Manche Konstruktionen halten eben nur eine begrenzte Zeit. Bei den Hochpreisigen Parts sieht das schon mal besser aus.

Bei jedem Produkt geht es darum ohne viel Aufwand eine Funktion zu erzielen und gleiche Bauteile in mehreren Produkten einzusetzen. Und mit Deinem Spacer ist diese Anforderung erfüllt. Manche Konstruktionen halten eben nur eine begrenzte Zeit. Bei den Hochpreisigen Parts sieht das schon mal besser aus.

Nicht unbedingt, bei meiner hinteren Carbon TI Nabe ist das auch so. Tune Naben mit Kappen für Schnellspanner ebenfalls.

- Registriert

- 13. Januar 2008

- Reaktionspunkte

- 784

Bei einer 135x12 Nabe verstehe ich das ja noch, dass man da durch Adapter tauschen auch auf 9mm Achse wechseln kann. Dort ist das ja auch praktisch und hat einen Mehrwert...

Aber bei den 142mm und 148mm Einbaubreiten wo`s (meines wissens... Wenn nicht bitte korrigieren) nur 12mm Achsen gibt, ist das doch einfach nur schlecht konstruiert. Da hätte man ja auch gleich eine 12mm Bohrung anstelle von 13.3 machen können.

Ich hoffe jetzt mal nicht, das die die Bohrung nur grösser gemacht haben um Gewicht zu sparen...

Aber bei den 142mm und 148mm Einbaubreiten wo`s (meines wissens... Wenn nicht bitte korrigieren) nur 12mm Achsen gibt, ist das doch einfach nur schlecht konstruiert. Da hätte man ja auch gleich eine 12mm Bohrung anstelle von 13.3 machen können.

Ich hoffe jetzt mal nicht, das die die Bohrung nur grösser gemacht haben um Gewicht zu sparen...

Jo, ich habe z.B. einen Hardtailrahmen der hat 142x9mm Schnellspanner.Aber bei den 142mm und 148mm Einbaubreiten wo`s (meines wissens... Wenn nicht bitte korrigieren) nur 12mm Achsen gibt

Sonst bin ich aber deiner Meinung

Speichenhohlbohren neu definiert! Chapeau vor so viel Perfektion

Schlammpaddler

Spasspilot

Brauchst du das Gewinde im hinteren Bereich?

Da wären noch ein paar Milligramm versteckt.

Also abdrehen auf den Kerndurchmesser, wie eine dehnschraube.

Da wären noch ein paar Milligramm versteckt.

Also abdrehen auf den Kerndurchmesser, wie eine dehnschraube.

Brauchst du das Gewinde im hinteren Bereich?

Da wären noch ein paar Milligramm versteckt.

Also abdrehen auf den Kerndurchmesser, wie eine dehnschraube.

So kleine Radien Stechplatten habe ich nicht.

Bei den M5 Vorbauschrauben und den M6 Bremssattelschrauben hab ich es aber so gemacht.

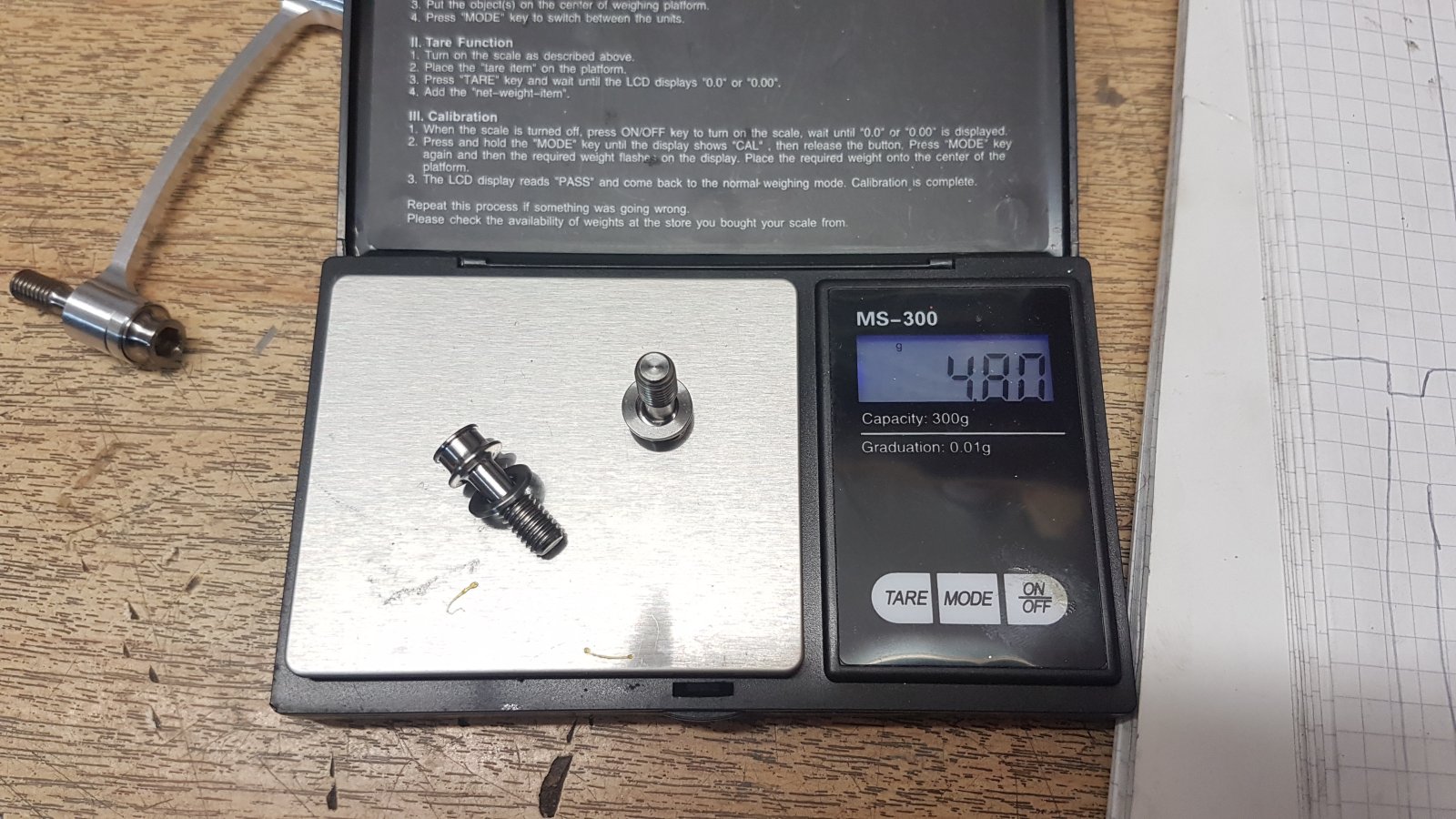

Heute ging es weiter mit den Befestigungsschrauben für den vorderen und hinteren Bremssattel.

Erstmal ein Holzfräser geopfert da glücklicherweise der Radius zu den Konkaven Unterlegscheiben von Shimano passt.

Aber bevor es an der Titanschrauben schief geht, hab ich es an einer Probeschraube getestet.

Passt soweit.

Die Hinteren

Zwischendurch etwas Unterlegscheiben Tuning

Erstmal ein Holzfräser geopfert da glücklicherweise der Radius zu den Konkaven Unterlegscheiben von Shimano passt.

Aber bevor es an der Titanschrauben schief geht, hab ich es an einer Probeschraube getestet.

Passt soweit.

Die Hinteren

Zwischendurch etwas Unterlegscheiben Tuning

Bitte beachte unsere Verhaltensregeln beim Antworten. Danke 🙂

Ähnliche Themen

- Antworten

- 51

- Aufrufe

- 64K

- Antworten

- 4

- Aufrufe

- 352

- Antworten

- 484

- Aufrufe

- 831K