Heieiei, da ist ja was los!

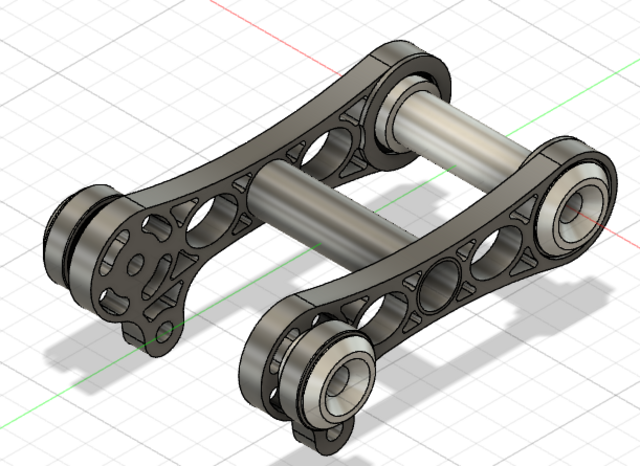

Also der DW-Link von IBIS hat schon was. Durch die Klemmung links und rechts versteifen sie gleich auch den ganzen Link. Das gefällt mir. Von Gleitlagern bin ich im Schmutz allerdings kein Fan. Die hatte ich damals an meinem alten Lapierre Spicy ständig wechseln müssen.

Was ich auch vermeiden möchte sind Teile welche ich zerspanen lassen muss - also vorrangig Frästeile. Frästeile fressen ganz einfach mal die Hälfte vom Budget.

Ich habe mir also folgendes ausgedacht: Die Links mache ich aus 8mm Blech welches gleich formschön gelasert kommen sollte. Da müsste der Achsabstand schon sehr gut passen. Die Lagerflächen lasse ich aber etwas kleiner lasern um sie selbst dann passen einzuschleifen. Für die axialen Anschlagsflächen der Lager löte ich gelaserte Scheiben drauf. Die Versteifung zwischen links und rechts mache mittels eingelötetem Rohr. Klar - dafür werde ich mir eine Lötvorrichtung basteln müssen. Aber dann sollte das eigentlich machbar sein.

Das Prinzip werde ich oben wie unten verfolgen. Oben werde ich noch M8-Gewinde schneiden. Das ist nicht schwer. Die Laserteile fasse ich immer gleich zusammen und lasse mehrere Teile gleicher Dicke in einer Platine, welche ich später selber auftrenne. Das spart ordentlich Money.

Die Lager werden 15x28x7. Davon habe ich noch einige, weil ich beim letzten Projekt eine größere Packung gekauft habe.

Die Achse sind schnell selbst gedreht. 15x2-Alurohr hab ich auch noch.

Die seitlichen Abdeckkappen für die Senkschrauben gibt es bereits in Eloxal sehr günstig bei Amazon.

Also die Kostentreiber "Links" sollte ich im Griff haben.

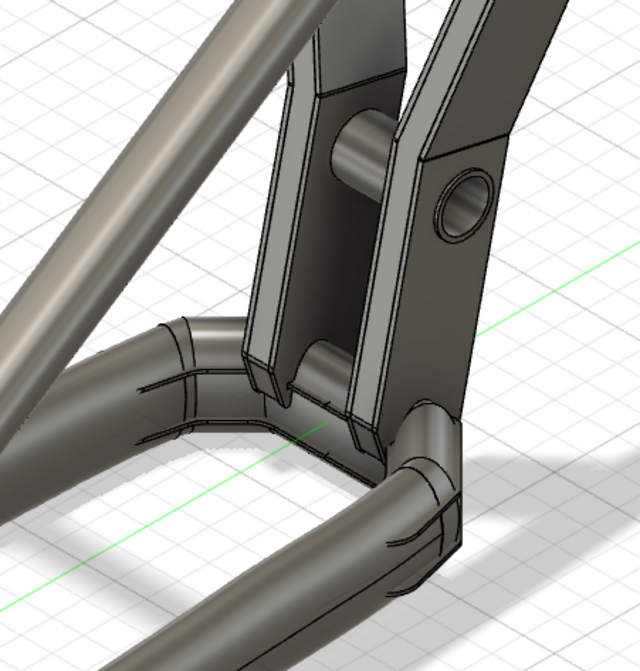

Den Hinterbau werde ich nun so designen:

Was mich noch grübeln lässt, ist ob ich nicht in der Kinematik einen "Flipp-Punkt" habe.

Oben schwingt der Hinterbau bzw. der obere Link nach vorne durch. Dabei verringert sich der Abstand des oberen beweglichen Lagers (1) zum festen unteren Link-Lager (2) zu einem Minimum. Im späteren Federwegsverlauf wächst der Abstand wieder. Komprimiert sich das was, könnte eine Verhärtung entstehen, kann das ein Problem sein?