mannomann, wo anfangen, so ein Projekt zu beschreiben?

Eins vorweg, das Bike fährt schon! Da ist noch Spielraum für Detailverbesserungen oder beim Finish und natürlich gibt es schon Ideen für die nächste Evolutionsstufe, aber wenn man so ein Teil dann seinem eigentlichen Zweck zuführen darf und alles so funktioniert wie geplant … oder besser, und es ist Sommer, dann gehst du biken – weiter basteln kann man im Winter.

Zu Beginn haben sich drei Kumpels zusammengesetzt mit dem Ziel schicke, neue Bikes für die nächste Alpentour selber zu bauen. Jeder Step wurde umfangreich diskutiert, viele Details wurden mehrfach neu entworfen, bzw. verworfen. Inzwischen sind drei Jahre vergangen. Diesen Prozess hier auszubreiten … ich lass das mal weg. Für welche Dämpferposition, Rohrform o.ä. wir uns entschieden haben, seht Ihr Experten ja selbst.

Beschränken wir uns, zum Einstieg, also gleich auf die spezielleren Details. So ein Alurahmen besteht ja hauptsächlich aus ein paar Rohren. Das Salz in der Suppe sind aber die Frästeile.

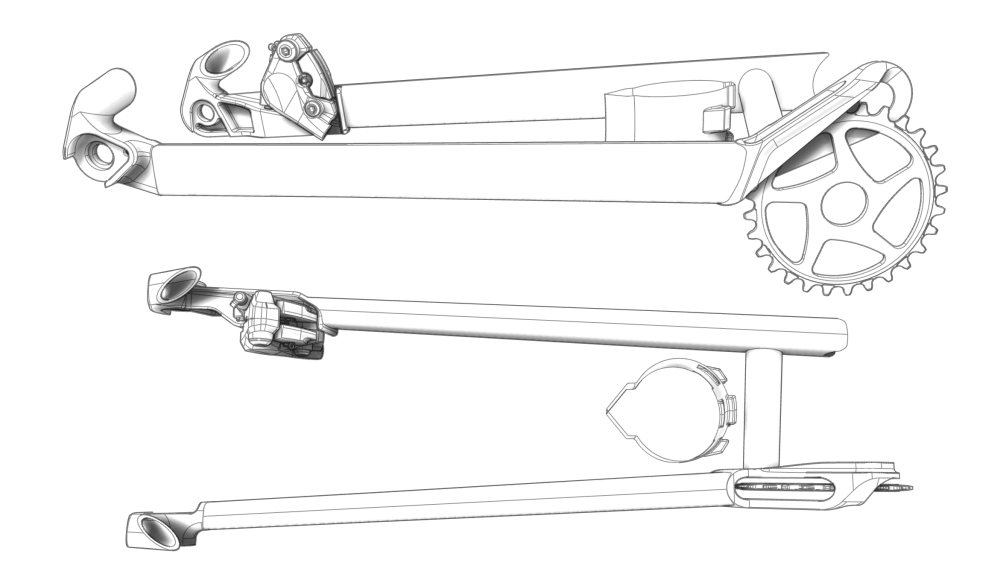

Ich starte einfach mal mit ein Paar Skizzen, die aus den fertigen 3D-Modellen erstellt sind. So ist das ganze Konzept glaube ich schnell umrissen. Mal sehen, wie sich die Sache hier dann im weiteren Verlauf entwickelt.

Erstens: die Ausfallenden

Mit FlatMount kann man Ausfallende und Bremskörper schön ineinander verschachteln. Da sitzt die Bremse optisch, wie technisch, schön geschützt zwischen den Streben. Drehpunkte gibt es hier nicht, das flexen die Streben weg. Die Winkeländerung im virtuellen Gelenk ist auf ein Minimum reduziert.

Hier auch gut zu sehen: die Lösung fürs Yoke.

Die Idee ist, dieses Teil um die Kette herum zu bauen. Konsequent zugeschnitten auf den Betrieb mit nur einem Kettenblatt. Die Kettenführung ist dabei ein willkommener Nebeneffekt. Ein stabiler Anschluss der knallgeraden Strebe lässt sich so easy realisieren. 29 x 2.6 passt locker rein und das ohne Boost.

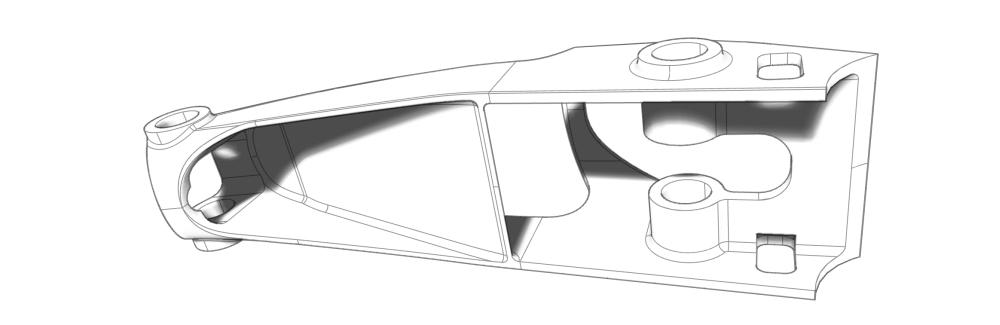

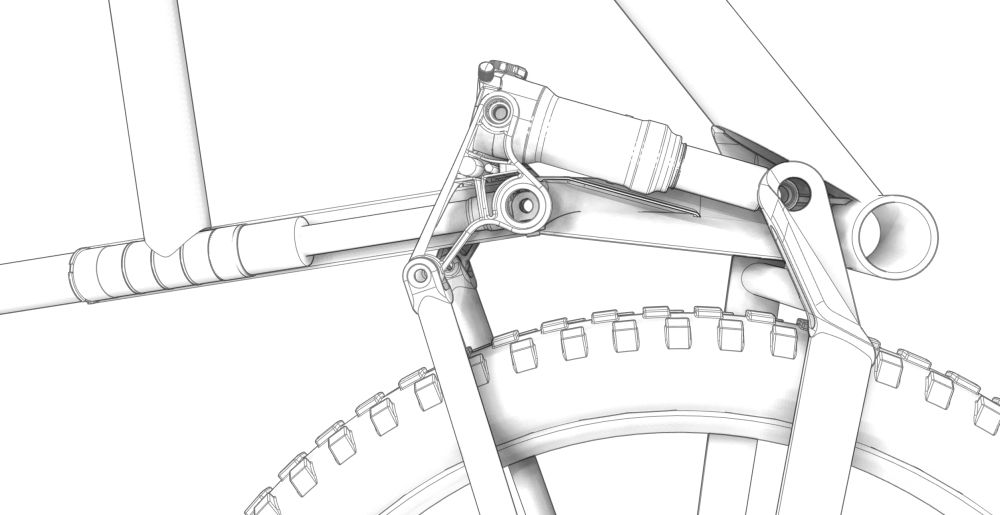

next: das Kernstück

Wir haben uns gefragt, ob man Schwingendrehpunkt, Dämpferaufhängung, Wippendrehpunkt und Eightpin-Schnittstelle (als ich das Teil auf der Eurobike 2016 gesehen habe, wurden meine kühnsten Träume war - musthave) in einem einzigen Frästeil unterbringen kann ? Ja geht ! Und damit haben wir absolute Präzision bei Flucht und Position dieser Punkte, keine Nacharbeit und weit weniger Vorrichtungsbau. Die Zugausgänge für die im Hauptrahmen laufenden Züge haben wir auch noch integriert bekommen. Peng.

Hier sieht man das mal aufgeschnitten bzw. im Zusammenhang

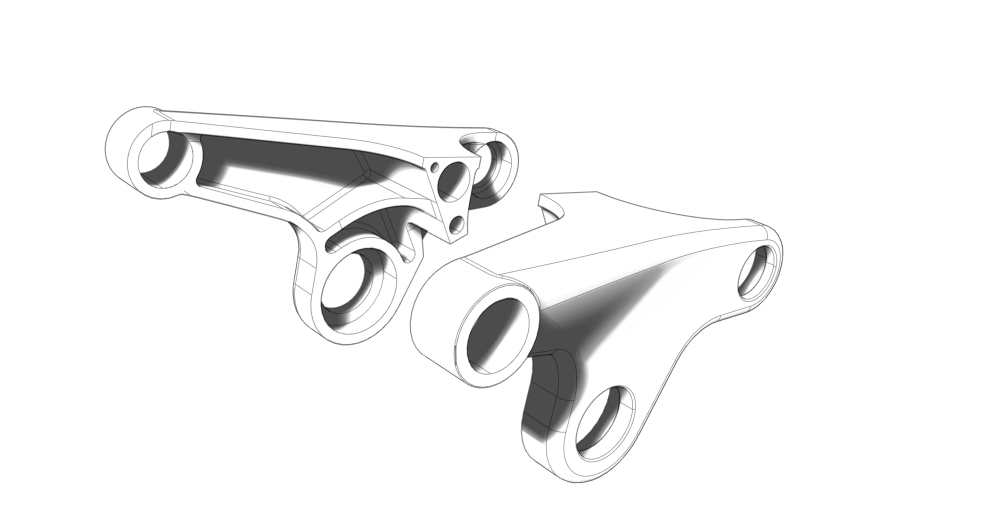

fehlt noch: die gute alte Umlenkwippe

Da gab es verschiedene fertige Datensätze – wir wollten das Ding ursprünglich in einem Stück Lasersintern aus Titan, aber das tut dann doch zu sehr weh im Portmonaie. Als dann Metric/Trunnionmount aufkam, wurde das Design der Wippe nochmal umgeschmissen, die Kinematik angepasst und alles neu um dieses Teil herumgebaut. Dämpfer und Wippe spielen optisch besser zusammen und das kürzere Einbaumaß ist günstig für unser Konzept.

Nun sind es zwei Frästeile, die mittig verklebt werden.

Eins vorweg, das Bike fährt schon! Da ist noch Spielraum für Detailverbesserungen oder beim Finish und natürlich gibt es schon Ideen für die nächste Evolutionsstufe, aber wenn man so ein Teil dann seinem eigentlichen Zweck zuführen darf und alles so funktioniert wie geplant … oder besser, und es ist Sommer, dann gehst du biken – weiter basteln kann man im Winter.

Zu Beginn haben sich drei Kumpels zusammengesetzt mit dem Ziel schicke, neue Bikes für die nächste Alpentour selber zu bauen. Jeder Step wurde umfangreich diskutiert, viele Details wurden mehrfach neu entworfen, bzw. verworfen. Inzwischen sind drei Jahre vergangen. Diesen Prozess hier auszubreiten … ich lass das mal weg. Für welche Dämpferposition, Rohrform o.ä. wir uns entschieden haben, seht Ihr Experten ja selbst.

Beschränken wir uns, zum Einstieg, also gleich auf die spezielleren Details. So ein Alurahmen besteht ja hauptsächlich aus ein paar Rohren. Das Salz in der Suppe sind aber die Frästeile.

Ich starte einfach mal mit ein Paar Skizzen, die aus den fertigen 3D-Modellen erstellt sind. So ist das ganze Konzept glaube ich schnell umrissen. Mal sehen, wie sich die Sache hier dann im weiteren Verlauf entwickelt.

Erstens: die Ausfallenden

Mit FlatMount kann man Ausfallende und Bremskörper schön ineinander verschachteln. Da sitzt die Bremse optisch, wie technisch, schön geschützt zwischen den Streben. Drehpunkte gibt es hier nicht, das flexen die Streben weg. Die Winkeländerung im virtuellen Gelenk ist auf ein Minimum reduziert.

Hier auch gut zu sehen: die Lösung fürs Yoke.

Die Idee ist, dieses Teil um die Kette herum zu bauen. Konsequent zugeschnitten auf den Betrieb mit nur einem Kettenblatt. Die Kettenführung ist dabei ein willkommener Nebeneffekt. Ein stabiler Anschluss der knallgeraden Strebe lässt sich so easy realisieren. 29 x 2.6 passt locker rein und das ohne Boost.

next: das Kernstück

Wir haben uns gefragt, ob man Schwingendrehpunkt, Dämpferaufhängung, Wippendrehpunkt und Eightpin-Schnittstelle (als ich das Teil auf der Eurobike 2016 gesehen habe, wurden meine kühnsten Träume war - musthave) in einem einzigen Frästeil unterbringen kann ? Ja geht ! Und damit haben wir absolute Präzision bei Flucht und Position dieser Punkte, keine Nacharbeit und weit weniger Vorrichtungsbau. Die Zugausgänge für die im Hauptrahmen laufenden Züge haben wir auch noch integriert bekommen. Peng.

Hier sieht man das mal aufgeschnitten bzw. im Zusammenhang

fehlt noch: die gute alte Umlenkwippe

Da gab es verschiedene fertige Datensätze – wir wollten das Ding ursprünglich in einem Stück Lasersintern aus Titan, aber das tut dann doch zu sehr weh im Portmonaie. Als dann Metric/Trunnionmount aufkam, wurde das Design der Wippe nochmal umgeschmissen, die Kinematik angepasst und alles neu um dieses Teil herumgebaut. Dämpfer und Wippe spielen optisch besser zusammen und das kürzere Einbaumaß ist günstig für unser Konzept.

Nun sind es zwei Frästeile, die mittig verklebt werden.

Sauber!

Sauber!