App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

UPDATE | Project Shredmaster 2020 – Alu Pinion/Effigear DH Frame

Anzeige

UPDATE | Project Shredmaster 2020 – Alu Pinion/Effigear DH Frame .

Bevor es mit den weiteren "Erkenntnissen" weitergeht, vielleicht noch etwas mehr zur V2 im Detail.

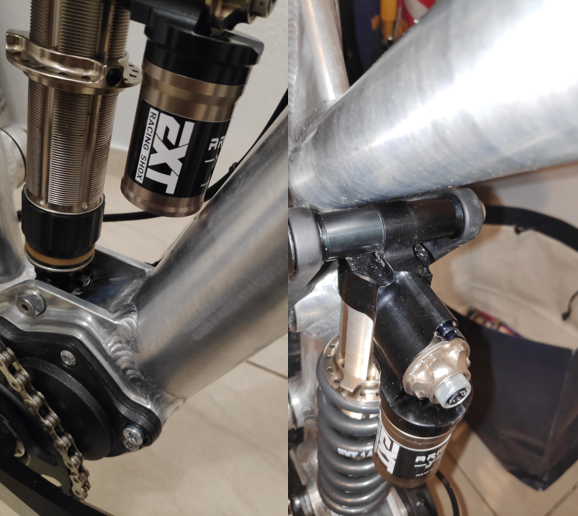

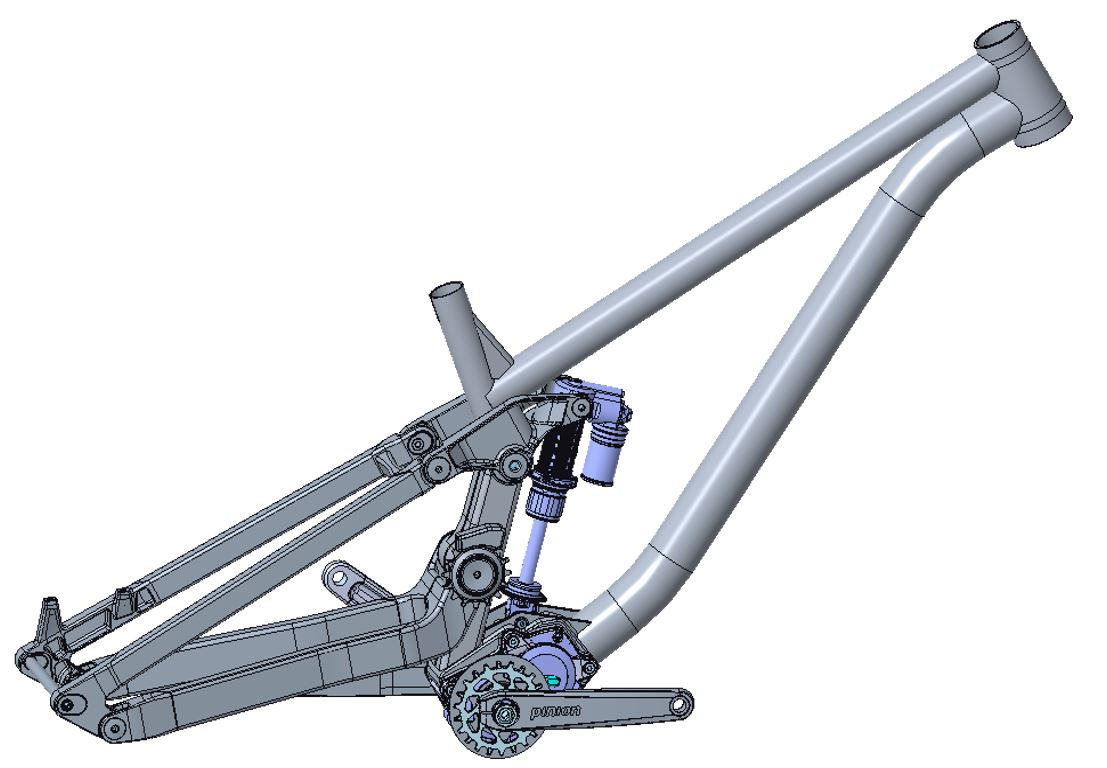

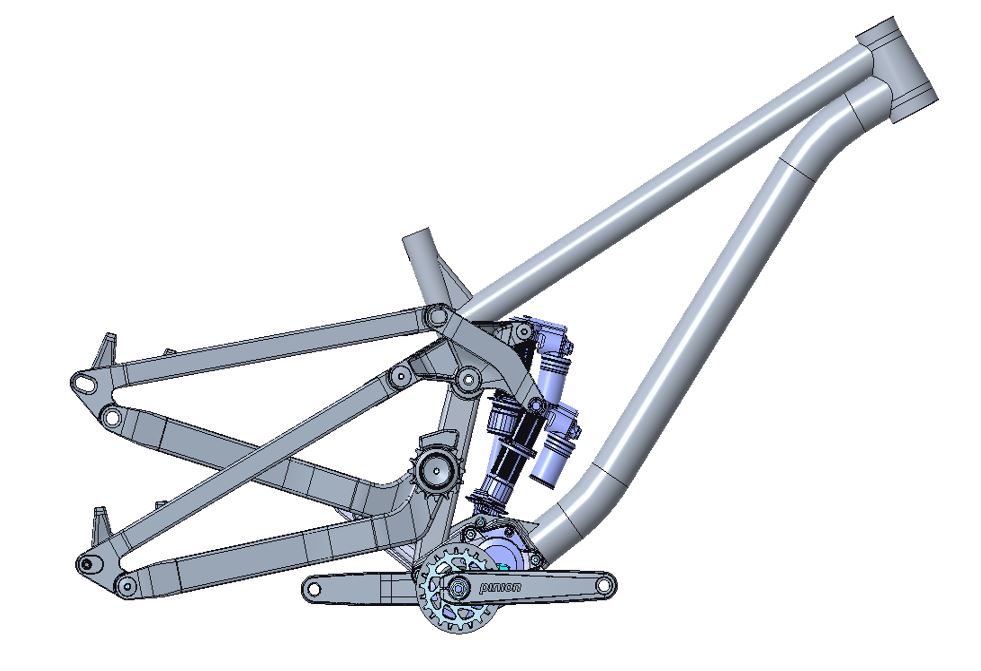

Die größten Unterschiede gegenüber dem ersten Frame, sind wohl der Wechsel auf einen Trunnion 225x75mm Dämpfer und das gebogene Unterrohr:

"same same but different (oben V1 - Full 29er, unten V2 - Mullet)"

Das kürzere Dämpfer-Einbaumaß schafft 2,5cm Platz zum Oberrohr, welches dadurch nach unten gezogen werden kann und für eine geringere Überstandshöhe sorgt. Dazu ermöglicht es, das Oberrohr in einer Linie mit der Sitzstrebe auszurichten, nice!

Das gebogene Unterrohr schlägt auch zwei Fliegen mit einer Klappe:

Knapp, knapper, Shreddy V1!

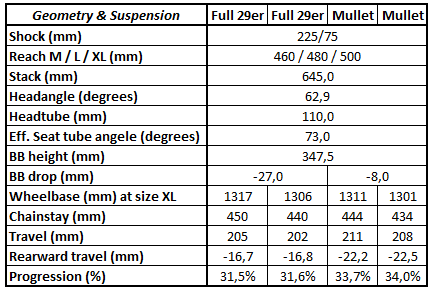

An der Geometrie und der Auslegung des Hinterbaus hat sich derweil fast nichts getan,

da der erste Wurf hier schon ein Volltreffer war

In den nächsten Posts gibt es dann weitere Details zur Konstruktion des neuen Rahmens

Grüße

Andi

Die größten Unterschiede gegenüber dem ersten Frame, sind wohl der Wechsel auf einen Trunnion 225x75mm Dämpfer und das gebogene Unterrohr:

"same same but different (oben V1 - Full 29er, unten V2 - Mullet)"

Das kürzere Dämpfer-Einbaumaß schafft 2,5cm Platz zum Oberrohr, welches dadurch nach unten gezogen werden kann und für eine geringere Überstandshöhe sorgt. Dazu ermöglicht es, das Oberrohr in einer Linie mit der Sitzstrebe auszurichten, nice!

Das gebogene Unterrohr schlägt auch zwei Fliegen mit einer Klappe:

Zum einen werden die Kräfte am Steuerrohr besser aufgenommen und eliminieren damit die große Schwachstelle des ersten Rahmens. Sogar auf ein Gusset kann bei den Wandstärken der verwendeten Rohre verzichtet werden (validiert durch FEM-Analayse & EFBE-Prüfstand-Test).

Zum anderen sorgt die Biegung an der Getriebeaufnahme für den notwendigen Platz, auch bei kleineren Rahmengrößen Dämpfer mit ausladendem Ausgleichbehälter zu verwenden. Dies war bei der V1 mit geradem Unterrohr nur bei 500mm Reach möglich, und selbst hier war es knapp:

Knapp, knapper, Shreddy V1!

An der Geometrie und der Auslegung des Hinterbaus hat sich derweil fast nichts getan,

da der erste Wurf hier schon ein Volltreffer war

In den nächsten Posts gibt es dann weitere Details zur Konstruktion des neuen Rahmens

Grüße

Andi

G

Gelöschtes Mitglied 80264

Guest

Der v2 Rahmen könnte echt nen Serienbikes sein, bin auf Bilder in freier Wildbahn gespannt. Wenn man es so anschaut...will man damit einfach direktauf eine ordentliche dh Strecke abbiegen

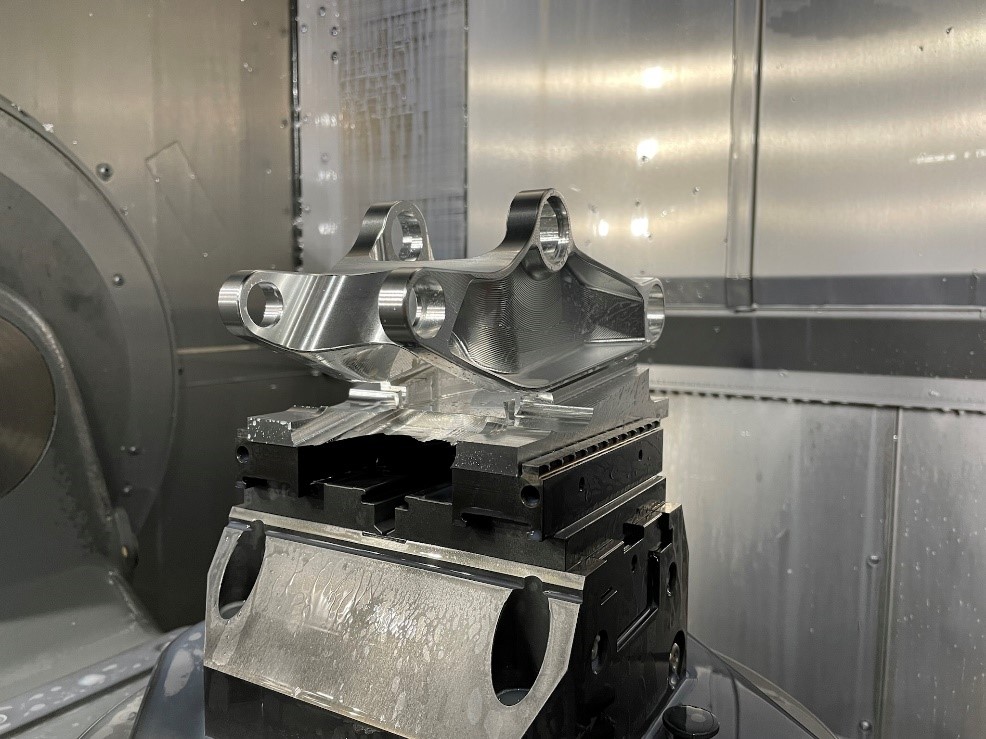

Neben den beiden "großen Änderungen" fallen die meisten anderen Anpassungen gegenüber der V1 erst im Detail auf.

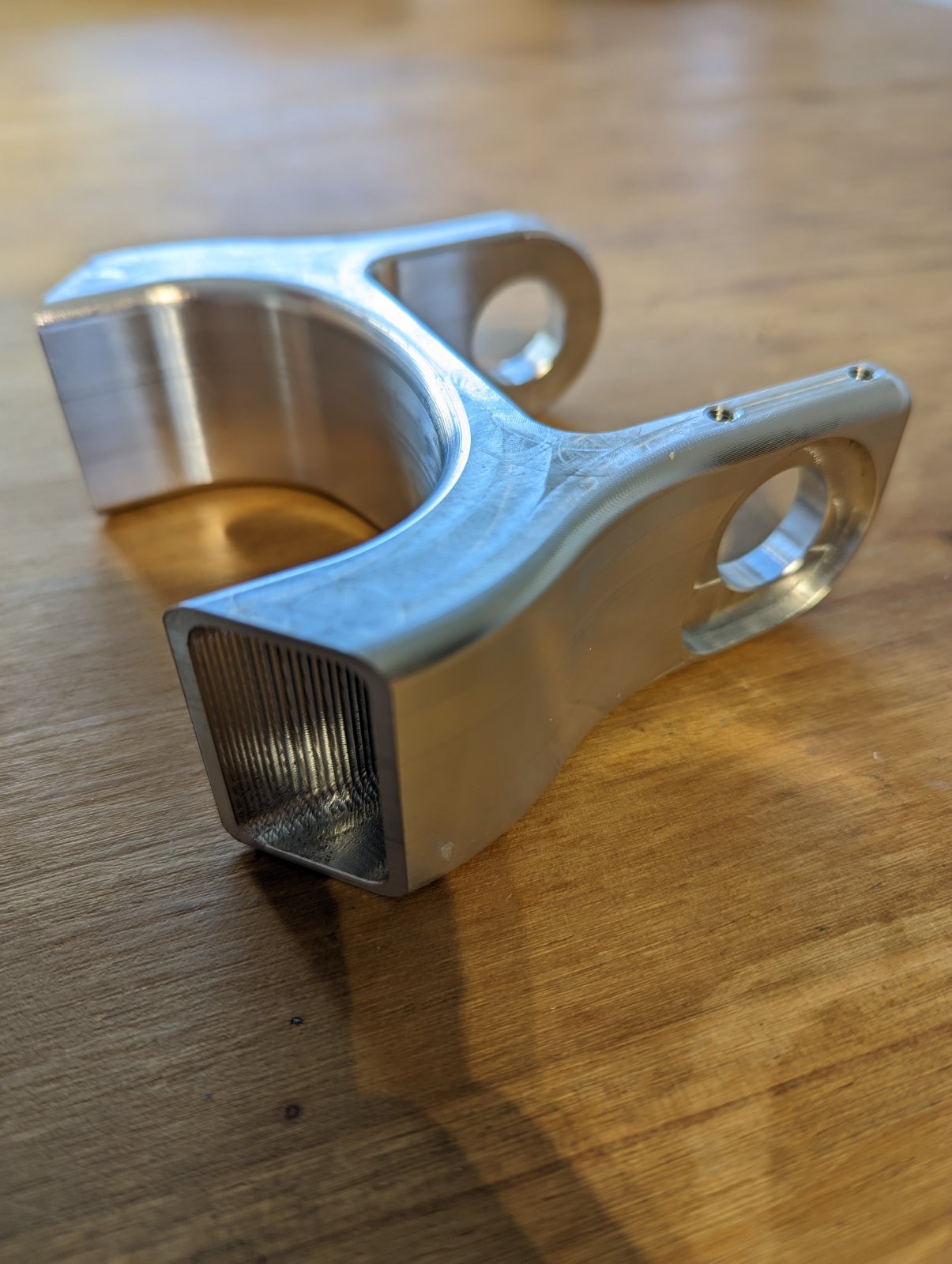

Der einteilig gefräste Rocker war bereits am ersten Rahmen schön anzuschauen, was die Kollegen von RadoxX mit ihren CNC-Fräsen anstellen, setzt jedoch nochmal eins drauf. Da die Oberflächenqualität so schön ist, haben wir auch auf das Glasperlenstrahlen verzichtet.

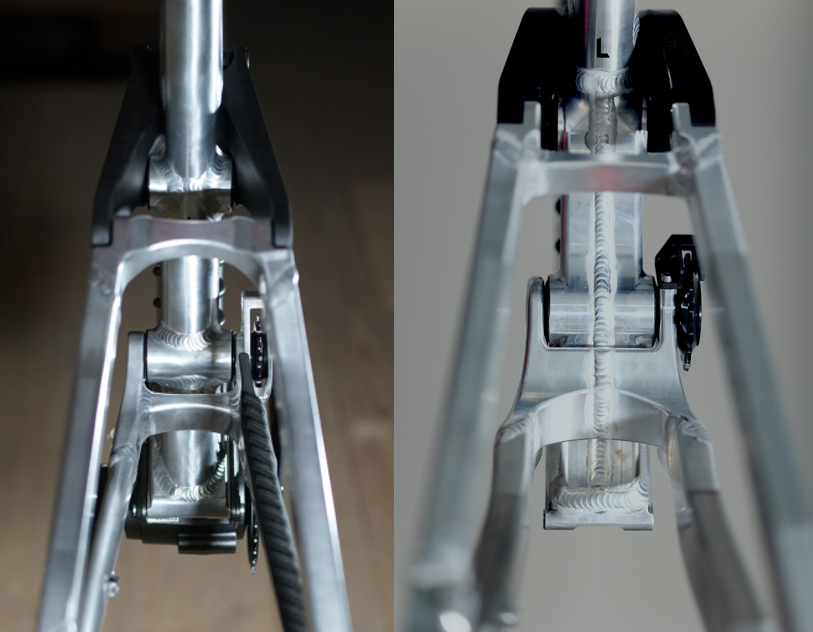

Oben alt, unten neu

Und weil CNC-Fräsen so schön ist:

Hehe, CNC-Machine goes brrrrrrr

Um den neuen Rocker herum haben wir gleich mehrere Anpassungen vorgenommen:

So shiny, so chrome!

Hier nochmal der Vergleich V1 zu V2:

Alt vs. Neu

Mit den ganzen Änderungen mussten zwangsweise auch fast alle Drehteile, Dichtungen etc. angepasst werden. Hier ein komplettes Set für die Montage eines einzelnen Rahmens:

ganz schön viel "Kleinkram" bei so einem Rahmen...

Grüße

Andi

Der einteilig gefräste Rocker war bereits am ersten Rahmen schön anzuschauen, was die Kollegen von RadoxX mit ihren CNC-Fräsen anstellen, setzt jedoch nochmal eins drauf. Da die Oberflächenqualität so schön ist, haben wir auch auf das Glasperlenstrahlen verzichtet.

Oben alt, unten neu

Und weil CNC-Fräsen so schön ist:

Um den neuen Rocker herum haben wir gleich mehrere Anpassungen vorgenommen:

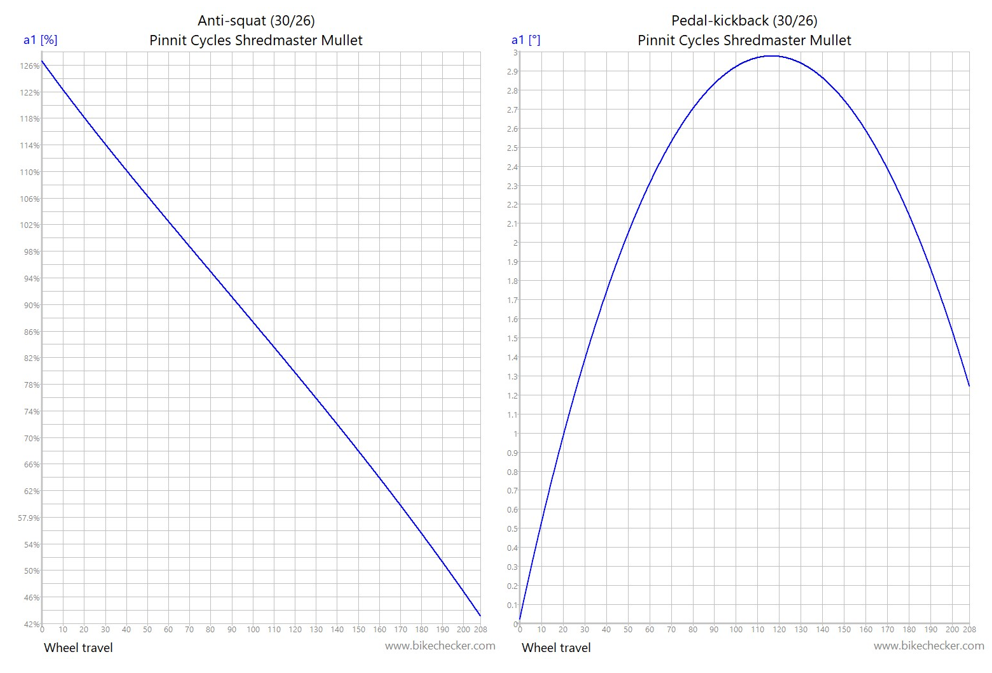

- Geo-Anpassung 29er/Mullet nun über "Mino Link" an der Sitzstrebe/Rocker Verbindung, anstatt über Flipchip am Dämpfer unten. Robuster und erfordert weniger rumfriemeln.

- Zweiteiliges, gefrästes und verschweißtes "Sitzrohr" mit Lagersitzen, anstatt eingeschweißte Rohre im normalen Sitzrohr der V1. Perfekter Lagersitz durch hohe Präzision.

- Damit auch Upgrade der beiden Hauptlager und Achsen auf 20 mm, von 12 mm bei der V1. Größere Lager besser!

- Idler-Wheel mit 16, anstatt 14 Zähnen und neuer, 3D-gedruckter Führung, fancy!

Hier nochmal der Vergleich V1 zu V2:

Alt vs. Neu

Mit den ganzen Änderungen mussten zwangsweise auch fast alle Drehteile, Dichtungen etc. angepasst werden. Hier ein komplettes Set für die Montage eines einzelnen Rahmens:

ganz schön viel "Kleinkram" bei so einem Rahmen...

Grüße

Andi

Zuletzt bearbeitet:

Mega!

Eine Frage noch: der kettenspanner bzw wo die gespannte kette unter der kettenstrebe sitzt, gefällt mir am V1 besser, warum habt ihr das geändert?

Grüße

Der "neue Alte" Spanner kommt noch. Den haben wir natürlich auch angepasst, leider sind die Spanner im Shenzhen Lockdown verloren gegangen... Unsere Handmade V1 Variante passt leider nicht mit der Kettenstrebe der V2 zusammen, aber hier kommt auch noch ein UpdateMega!

Eine Frage noch: der kettenspanner bzw wo die gespannte kette unter der kettenstrebe sitzt, gefällt mir am V1 besser, warum habt ihr das geändert?

Grüße

Der Riemen ist erstmal nach hinten gestellt, grundsätzlich möglich, aber einfach viel AufwandHallo,

ein super interessantes Projekt. Ist eine Variante mit Riemen auch in Planung, oder ist das nicht realisierbar?

Gruß Benni

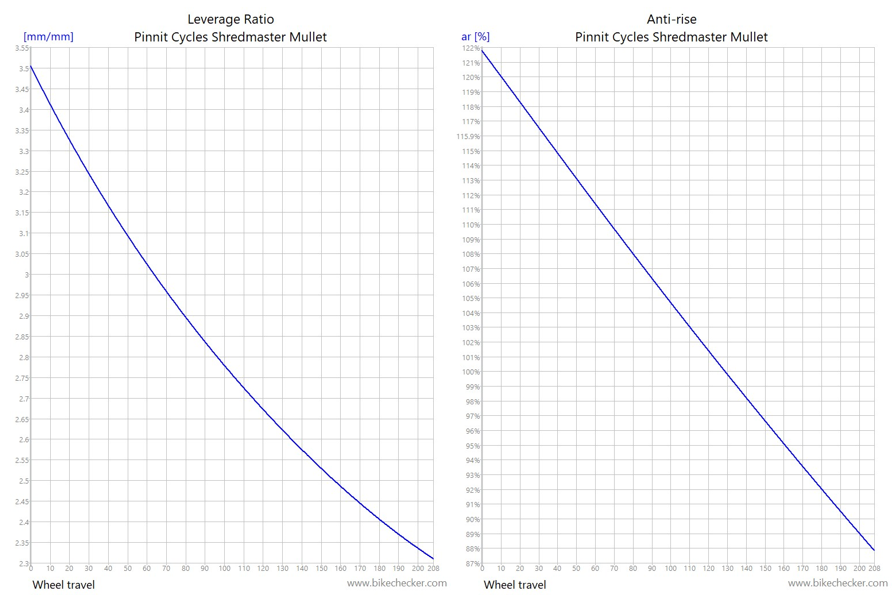

Andi hat ja bereits einiges gezeigt, ich gebe technisch noch einen etwas tieferen Einblick.

Motivation für die V2: Bereits beim Aufbau des Shredmaster V1 hatte sich gezeigt, dass man alles noch so gut in der Theorie durchdenken kann, der Realitycheck dann aber immer noch einige Überraschungen bereithält.

Demnach war das Hauptziel, die ganzen lessons learned aus der V1 mitzunehmen und in eine V2 Revision zu packen. Dazu zählen:

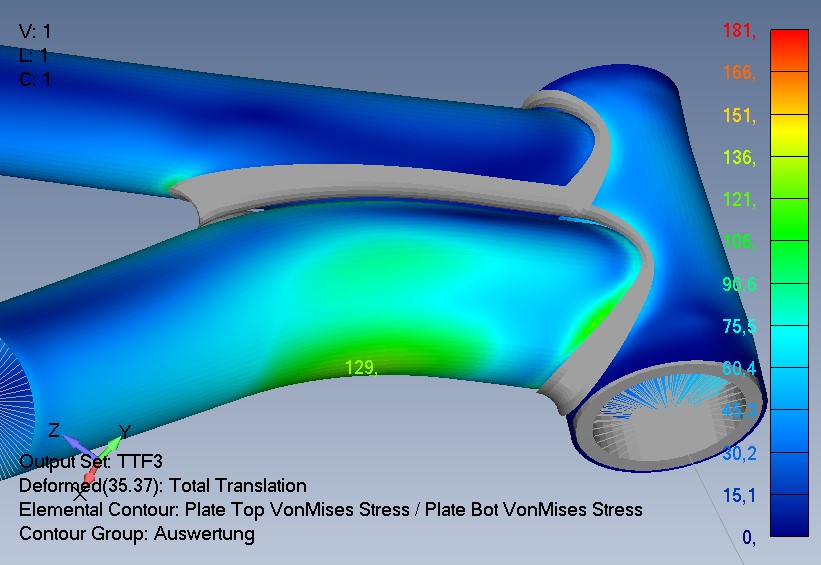

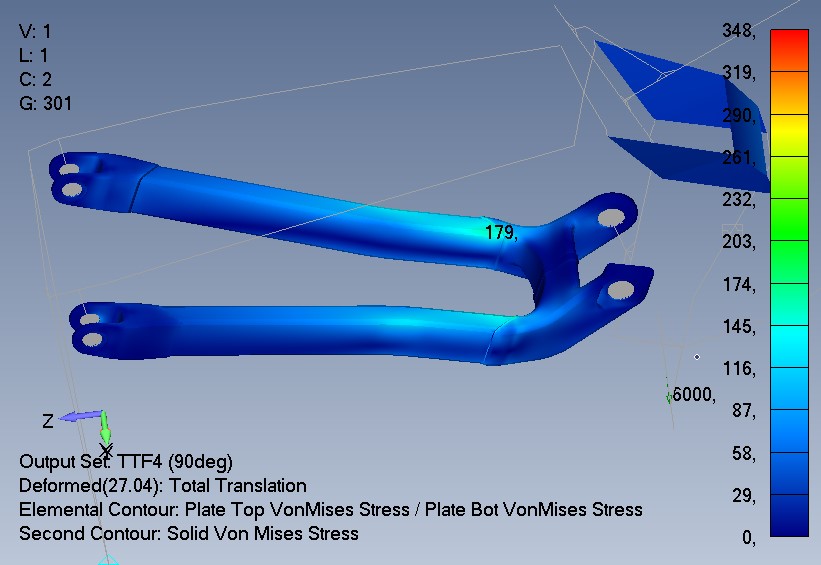

Selbstverständlich wurden auch diverse virtuelle Analysen durchgeführt, um beispielsweise die Abstände im vollständig eingefederten Zustand zu ermitteln:

Das Grundkonzept eines High-Pivot Horst-Link Rahmen mit stehendem Dämpfer wurde dabei beibehalten und im Detail optimiert. Der auf den ersten Blick größte Unterschied ist dabei das zweifach gebogene Unterrohr. Dadurch schlagen wir zwei Fliegen mit einer Klappe: eine bessere Krafteinleitung am Steuerohr, die kein Gusset benötigt sowie einen deutlich erhöhten Freigang für den Ausgleichsbehälter des Dämpfers.

Ebenso sind die Kettenstreben nun gebogen, was bei einem erhöhten Reifenfreigang dennoch für einen besseren Fersenfreigang sorgt. Zudem ist alles etwas massiver geworden und großzügiger dimensioniert, eindrücklich hier am Horstlink zu erkennen (V2 links, V1 rechts):

Die Getriebebrücke wurde entsprechend optimiert, um nicht nur das Pinion Getriebe aufnehmen zu können sondern auch das zum damaligen Zeitpunkt gerade erschienene Mimic Getriebe von Effigear.

Beim Rocker setzen wir wieder auf ein ziemlich komplexes, einteiliges Frästeil. Warum tun wir das? Aus zwei Gründen: Erstens, um eine perfekte Koaxialität aller Lager zu gewährleisten, dies wäre bei einem zweiteiligen, verschweißten Design ohne aufwändige Nachbearbeitung nicht erreichbar. Eine geschraubte Variante kam für uns optisch ebenfalls nicht in Frage. Zweitens wurde der Rocker trotz seines geringen Gewichts sehr steif gestaltet. Dadurch reduzieren wir seitliche Kräfte auf den Dämpfer und somit etwaige Nachteile hinsichtlich Ansprechverhalten und Verschleiß. Optisch nimmt der Rocker schön die Linie von Sitzstrebe und Oberrohr auf.

Eine weitere, große Änderung ist der untere Teil des Sitzrohrs. Hier setzen wir auf zwei gefräste Halbschalen, die wir über ein spezielles System zueinander positionieren und anschließend verschweißen. Dadurch erzielen wir eine sehr exakte, reproduzierbare, axiale Positionierung der Lager zueinander. Bei der späteren Montage des Rahmens vermeiden wir damit eine Verspannung der Lager was sich in einer verlängerten Lebensdauer und besserem Ansprechverhalten niederschlägt.

Die Geometrievariation zwischen Mullet und full29er findet über zwei Flipchips in den Sitzstreben statt und nicht mehr über einen Flipchip am unteren Dämpferauge. Durch diese Maßnahme können wir einen geringeren Freigang für den Dämpfer zum Oberrohr realisieren, was zusammen mit der Umstellung auf Trunnion zu einem deutlich kompakteren Rahmendreieck und einem kürzeren Sitzrohr (-27mm) führt. Das bedeutet mehr Bewegungsfreiheit für den Fahrer.

Falls sich jemand fragt, ob ein Teil zwischen der V1 und der V2 gleich geblieben ist: ja, das Gusset zwischen dem oberen Teil des Sitzrohrs und dem Oberrohr.

VG

Peter

Motivation für die V2: Bereits beim Aufbau des Shredmaster V1 hatte sich gezeigt, dass man alles noch so gut in der Theorie durchdenken kann, der Realitycheck dann aber immer noch einige Überraschungen bereithält.

Demnach war das Hauptziel, die ganzen lessons learned aus der V1 mitzunehmen und in eine V2 Revision zu packen. Dazu zählen:

- belastungsoptimiertes Design

- verbesserte Freigänge für Dämpfer, Bereifung und Fahrer (Fersen, Überstandshöhe)

- weitere Vereinfachung von Montage und Wartungsarbeiten

- fertigungsoptimierteres Design

- der Konstruktion inhärentes, reproduzierbares Qualitätsniveau

Selbstverständlich wurden auch diverse virtuelle Analysen durchgeführt, um beispielsweise die Abstände im vollständig eingefederten Zustand zu ermitteln:

Das Grundkonzept eines High-Pivot Horst-Link Rahmen mit stehendem Dämpfer wurde dabei beibehalten und im Detail optimiert. Der auf den ersten Blick größte Unterschied ist dabei das zweifach gebogene Unterrohr. Dadurch schlagen wir zwei Fliegen mit einer Klappe: eine bessere Krafteinleitung am Steuerohr, die kein Gusset benötigt sowie einen deutlich erhöhten Freigang für den Ausgleichsbehälter des Dämpfers.

Ebenso sind die Kettenstreben nun gebogen, was bei einem erhöhten Reifenfreigang dennoch für einen besseren Fersenfreigang sorgt. Zudem ist alles etwas massiver geworden und großzügiger dimensioniert, eindrücklich hier am Horstlink zu erkennen (V2 links, V1 rechts):

Die Getriebebrücke wurde entsprechend optimiert, um nicht nur das Pinion Getriebe aufnehmen zu können sondern auch das zum damaligen Zeitpunkt gerade erschienene Mimic Getriebe von Effigear.

Beim Rocker setzen wir wieder auf ein ziemlich komplexes, einteiliges Frästeil. Warum tun wir das? Aus zwei Gründen: Erstens, um eine perfekte Koaxialität aller Lager zu gewährleisten, dies wäre bei einem zweiteiligen, verschweißten Design ohne aufwändige Nachbearbeitung nicht erreichbar. Eine geschraubte Variante kam für uns optisch ebenfalls nicht in Frage. Zweitens wurde der Rocker trotz seines geringen Gewichts sehr steif gestaltet. Dadurch reduzieren wir seitliche Kräfte auf den Dämpfer und somit etwaige Nachteile hinsichtlich Ansprechverhalten und Verschleiß. Optisch nimmt der Rocker schön die Linie von Sitzstrebe und Oberrohr auf.

Eine weitere, große Änderung ist der untere Teil des Sitzrohrs. Hier setzen wir auf zwei gefräste Halbschalen, die wir über ein spezielles System zueinander positionieren und anschließend verschweißen. Dadurch erzielen wir eine sehr exakte, reproduzierbare, axiale Positionierung der Lager zueinander. Bei der späteren Montage des Rahmens vermeiden wir damit eine Verspannung der Lager was sich in einer verlängerten Lebensdauer und besserem Ansprechverhalten niederschlägt.

Die Geometrievariation zwischen Mullet und full29er findet über zwei Flipchips in den Sitzstreben statt und nicht mehr über einen Flipchip am unteren Dämpferauge. Durch diese Maßnahme können wir einen geringeren Freigang für den Dämpfer zum Oberrohr realisieren, was zusammen mit der Umstellung auf Trunnion zu einem deutlich kompakteren Rahmendreieck und einem kürzeren Sitzrohr (-27mm) führt. Das bedeutet mehr Bewegungsfreiheit für den Fahrer.

Falls sich jemand fragt, ob ein Teil zwischen der V1 und der V2 gleich geblieben ist: ja, das Gusset zwischen dem oberen Teil des Sitzrohrs und dem Oberrohr.

VG

Peter

Natürlich hatten wir auch bzgl. der Haltbarkeit aus unserer V1 gelernt und wollten die V2 entsprechend robuster gestalten. Insbesondere die klassischen Ausfallstellen am Übergang Steuerrohr zum Ober-/Unterrohr sowie die Kettenstreben wollten wir uns genauer ansehen.

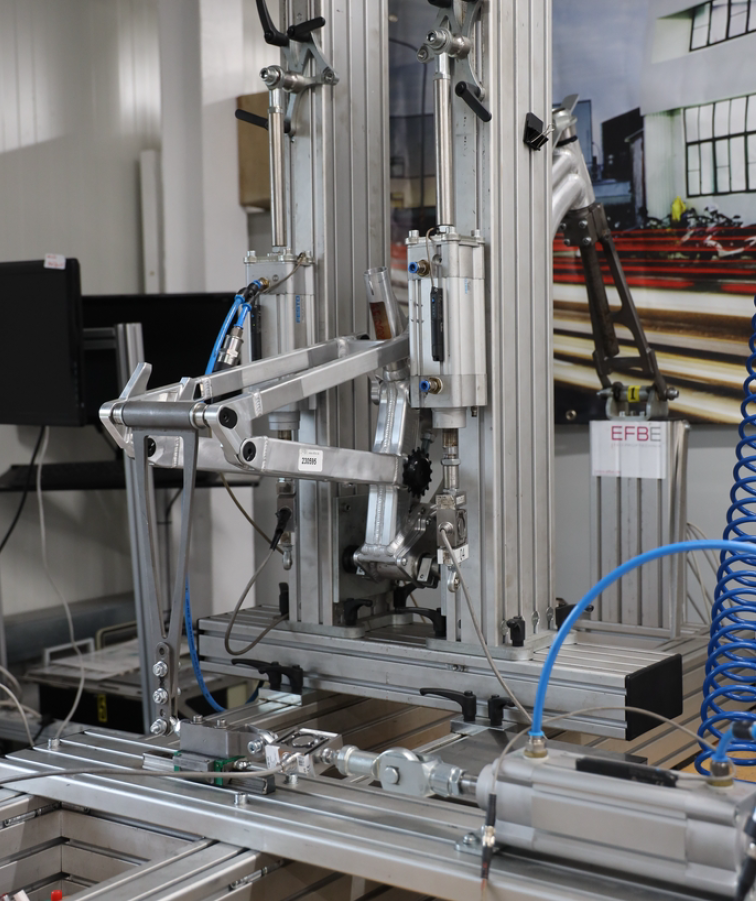

Doch wie stellt man sowas am besten an? Welche Belastungswerte und Zyklen zieht man heran? Nun, warum nicht die Spezialisten fragen, die damit haufenweise Erfahrung haben und das jeden Tag machen? Genau! Also haben wir bei den Jungs von EFBE angefragt, ein bisschen von unserem Projekt berichtet und gefragt, ob sie uns mit Werten hinsichtlich Belastungen etc. aus ihren Prüfabläufen unterstützen könnten. Die Antwort kam schnell und umfassend, sie unterstützen uns gerne. Wow! Ohne mit der Wimper zu zucken sagte EFBE uns Hobby-Rahmenentwicklern ihre Unterstützung zu. Das finden wir extrem geil, ein weiteres Teil in unserem Puzzle fügte sich. Vielen Dank daher an dieser Stelle nochmal an Marcus von EFBE! Mit den Infos zum EFBE Tri-Test Kategorie 5 sollte es nun weitergehen.

Als nächstes brauchten wir also jemand, der sich mit FEM-Simulation im Fahrradbereich bestens auskennt, um die EFBE-Prüfkriterien gemeinsam mit unserem 3D-Modell durch Berechnung in eine Festigkeits- bzw. Lebensdaueranalyse zu übersetzen. Einigen wird bei dem vorangegangenen Anforderungsprofil schon ein Name im Kopf herumgeistern und wir können nur sagen: Ja! Den gleichen Gedanken hatten wir auch. Also den netten Robert aka @Onkel_Bob kontaktiert, unser Projekt und unsere Absichten geschildert und auch hier wieder prompt eine Unterstützungszusage erhalten. Diese MTB-Community ist schon echt geil. Nach mehreren E-Mails, Telefonaten, Datenaustäuschen sowie Entwicklungs- und Berechnungsschleifen mit Robert stand dann irgendwann das Endergebnis fest:

Ich bzw. wir müssen uns hier nochmal außerordentlich bei Robert bedanken! Er hat uns hier umfassend beraten, Hinweise geliefert, geduldig Schleifen gedreht. Die Kommunikation war von Anfang extrem freundlich, unkompliziert, schnell, wir fühlten uns perfekt betreut und es hat echt Spaß gemacht. Super spannend zu sehen, wie die Konstruktion sich in der Berechnung unter späteren, realen Bedingungen verhalten könnte, wo man optimieren kann. Einfach klasse Input! Was wir am Ende dann Robert schuldig waren hat nicht mal den Namen „Aufwandsentschädigung“ verdient, das war eher eine pro bono Arbeit. Danke für dieses weitere Puzzleteil!

Fazit: Ohne andere Leute geht es nicht, wenn man zum Ziel kommen will. Ich finde es bemerkenswert und einzigartig, auf welche Hilfsbereitschaft man selbst in der professionellen Bikewelt trifft.

Doch wie stellt man sowas am besten an? Welche Belastungswerte und Zyklen zieht man heran? Nun, warum nicht die Spezialisten fragen, die damit haufenweise Erfahrung haben und das jeden Tag machen? Genau! Also haben wir bei den Jungs von EFBE angefragt, ein bisschen von unserem Projekt berichtet und gefragt, ob sie uns mit Werten hinsichtlich Belastungen etc. aus ihren Prüfabläufen unterstützen könnten. Die Antwort kam schnell und umfassend, sie unterstützen uns gerne. Wow! Ohne mit der Wimper zu zucken sagte EFBE uns Hobby-Rahmenentwicklern ihre Unterstützung zu. Das finden wir extrem geil, ein weiteres Teil in unserem Puzzle fügte sich. Vielen Dank daher an dieser Stelle nochmal an Marcus von EFBE! Mit den Infos zum EFBE Tri-Test Kategorie 5 sollte es nun weitergehen.

Als nächstes brauchten wir also jemand, der sich mit FEM-Simulation im Fahrradbereich bestens auskennt, um die EFBE-Prüfkriterien gemeinsam mit unserem 3D-Modell durch Berechnung in eine Festigkeits- bzw. Lebensdaueranalyse zu übersetzen. Einigen wird bei dem vorangegangenen Anforderungsprofil schon ein Name im Kopf herumgeistern und wir können nur sagen: Ja! Den gleichen Gedanken hatten wir auch. Also den netten Robert aka @Onkel_Bob kontaktiert, unser Projekt und unsere Absichten geschildert und auch hier wieder prompt eine Unterstützungszusage erhalten. Diese MTB-Community ist schon echt geil. Nach mehreren E-Mails, Telefonaten, Datenaustäuschen sowie Entwicklungs- und Berechnungsschleifen mit Robert stand dann irgendwann das Endergebnis fest:

Ich bzw. wir müssen uns hier nochmal außerordentlich bei Robert bedanken! Er hat uns hier umfassend beraten, Hinweise geliefert, geduldig Schleifen gedreht. Die Kommunikation war von Anfang extrem freundlich, unkompliziert, schnell, wir fühlten uns perfekt betreut und es hat echt Spaß gemacht. Super spannend zu sehen, wie die Konstruktion sich in der Berechnung unter späteren, realen Bedingungen verhalten könnte, wo man optimieren kann. Einfach klasse Input! Was wir am Ende dann Robert schuldig waren hat nicht mal den Namen „Aufwandsentschädigung“ verdient, das war eher eine pro bono Arbeit. Danke für dieses weitere Puzzleteil!

Fazit: Ohne andere Leute geht es nicht, wenn man zum Ziel kommen will. Ich finde es bemerkenswert und einzigartig, auf welche Hilfsbereitschaft man selbst in der professionellen Bikewelt trifft.

Mr.NiceGuy

to bike, or not to bike: that is not a question

Richtig schöne Sache, vor allem in so turbulenten Zeiten toll solche Zeilen zu lesen.

G

Gelöschtes Mitglied 80264

Guest

Finde ich tatsächlich sehr schade daß es Pinkbike ist die solche news als erstes bringen

https://m.pinkbike.com/news/pinnit-...armchair-engineers-dream-is-now-for-sale.html

https://m.pinkbike.com/news/pinnit-...armchair-engineers-dream-is-now-for-sale.html

Zuletzt bearbeitet von einem Moderator:

- Registriert

- 3. November 2021

- Reaktionspunkte

- 2.714

Genau das habe ich auch gedacht, als ich den Pinkbike-Artikel gesehen habeFinde ich tatsächlich sehr schade daß es Pinkbike ist die sokfeubnews als erstes bringen

https://m.pinkbike.com/news/pinnit-...armchair-engineers-dream-is-now-for-sale.html

G

Gelöschtes Mitglied 80264

Guest

Während MTB News sich umins Auto setzen könnte und exklusiv hinter den Kulissen eine Story machen könnte. Danach direkt zu Reichmann...schade.

Aber hab ich schon öfter beobachtet das dort schneller (teils Wochen) Storys über heimische Brands kommen

Aber hab ich schon öfter beobachtet das dort schneller (teils Wochen) Storys über heimische Brands kommen

Wer sich wundert, warum es hier so lange still war - you guessed it, more unexpected problems!

Genauer gesagt kam das Problem gleich im "Doppel-Wumms"...

Und gleich so dicke, dass wir dachten, das wars erstmal...

Aber eins nach dem anderen.

Nach den oben dargestellten Simulationen, ging es mit einem der auf dieser Basis gefertigten Rahmen zum ersten mal auf dem Prüfstand der EFBE:

Prüfpunkt "Ermüdungsprüfung Laterale Achslast" - 20.000 Zyklen - SPANNUNG!

Und da war wohl leider etwas zu viel Spannung:

#classic

Gerissene Kettenstrebe, hach, der Klassiker der Fahrradentwicklung.

Da wir uns nach den Simulationen eigentlich relativ sicher waren, dass unser Kettenstreben-Design stimmig ist (und man <10 St. eh fast nichts halbwegs ökonomisch gefertigt bekommt), hatten wir inzwischen natürlich bereits 10 davon fertigen lassen

Naja, hilft ja nix. Fehleranalyse mit EFBE (gleich an dieser Stelle nochmal unendlich vielen Dank für die Mühen!) und Schweißer haben dann auch recht eindeutig im Yoke-Fräßteil der Kettenstrebe den Ursprung des Übels identifiziert:

Armchair-Engineers of the internet, assemble for your opinion!

Na, was meint Ihr war das Problem/Probleme?

Ein Mix aus konstruktionsbedingter Kerbwirkung und zu hohem Steifigkeitssprung an der Naht Rechteckrohr zu massivem Yoke waren zu viel des Guten!

Bzgl. Kettenstreben durchaus schlauer, konnten wir uns also an eine neue Kettenstrebe machen!

Dazu bald mehr!

ja der Klassiker

schweiße selbst schon seit fast 30 jahren Rahmen

meine meinung ist das unter der Schweißnaht kein Massives Teil sein darf sonder ausgenommen weil man beim Schweißen nicht durch kommt bei dicken Alu. deswegen "liegt" die Schweißnaht nur drauf und es ist nicht durchgeschweißt wie man sieht

so wie die seite gegenüber meine ich

schweiße selbst schon seit fast 30 jahren Rahmen

meine meinung ist das unter der Schweißnaht kein Massives Teil sein darf sonder ausgenommen weil man beim Schweißen nicht durch kommt bei dicken Alu. deswegen "liegt" die Schweißnaht nur drauf und es ist nicht durchgeschweißt wie man sieht

so wie die seite gegenüber meine ich

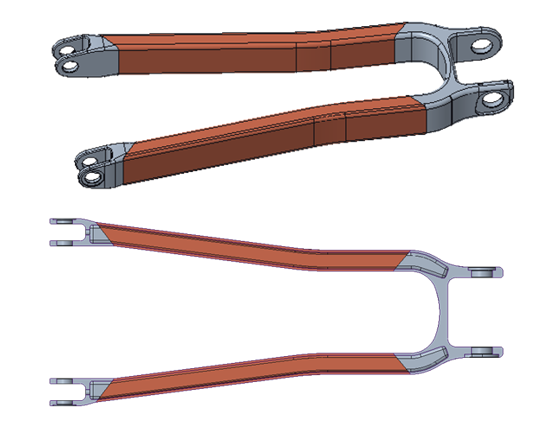

Das Yoke war somit das Einzige Teil, welches neu Konstruiert werden musste.

Die Kettenstrebe wurde nun auch komplett gerade ausgeführt - leichter und bzgl. Krafteinwirkungen auf die Schweißnähte sicherlich auch von Vorteil:

Jetzt Hohl, just like me

Als einteiliges Fräßteil, entfällt nun die Schweißnaht bei der Herstellung, und das neue Design reduziert die Kerbwirkung und den Steifigkeitssprung an der Schweißnaht zum Rechteckrohr Kettenstrebe:

shiny!

Zusammengeschweißt sah die neue kettenstrebe dann so aus:

200g leichter als der Vorgänger - und dann noch stabiler!

So, jetzt hatten wir Anfang diesen Jahres endlich die neue Kettenstrebe und der Rahmen ging mit dieser erneut auf den Prüfstand der EFBE - zulässiges Gesamtgewicht 130 Kg:

Soll-Schwingspiele: 20 000, Prüfkraft F: +/- 400 N

Fuck Yeah!

Die Schwachstelle des ersten Test-Durchlaufs war damit überwunden.

Der letzte Prüfpunkt "Statische Prüfung Maximal / Überlast Sprung" war jetzt ja nur noch fürs Protokoll, schließlich hatte der Rahmen schon den Prüfpunkt "Ermüdungsprüfung Steuerkopf" mit 100.000 Zyklen durchlaufen. Da hier bei "kein sichtbarer Anriss oder Bruch" festgestellt wurde war die grundsätzliche Haltbarkeit ja gesichert.

ODER ETWA NICHT???

Die Kettenstrebe wurde nun auch komplett gerade ausgeführt - leichter und bzgl. Krafteinwirkungen auf die Schweißnähte sicherlich auch von Vorteil:

Jetzt Hohl, just like me

Als einteiliges Fräßteil, entfällt nun die Schweißnaht bei der Herstellung, und das neue Design reduziert die Kerbwirkung und den Steifigkeitssprung an der Schweißnaht zum Rechteckrohr Kettenstrebe:

shiny!

Zusammengeschweißt sah die neue kettenstrebe dann so aus:

200g leichter als der Vorgänger - und dann noch stabiler!

So, jetzt hatten wir Anfang diesen Jahres endlich die neue Kettenstrebe und der Rahmen ging mit dieser erneut auf den Prüfstand der EFBE - zulässiges Gesamtgewicht 130 Kg:

Soll-Schwingspiele: 20 000, Prüfkraft F: +/- 400 N

"Ergebnis: Nach 20.000 Schwingspielen wurde kein sichtbarer Anriss oder Bruch festgestellt. Die Prüfung wurde bestanden."

Fuck Yeah!

Die Schwachstelle des ersten Test-Durchlaufs war damit überwunden.

Der letzte Prüfpunkt "Statische Prüfung Maximal / Überlast Sprung" war jetzt ja nur noch fürs Protokoll, schließlich hatte der Rahmen schon den Prüfpunkt "Ermüdungsprüfung Steuerkopf" mit 100.000 Zyklen durchlaufen. Da hier bei "kein sichtbarer Anriss oder Bruch" festgestellt wurde war die grundsätzliche Haltbarkeit ja gesichert.

ODER ETWA NICHT???

Dr.Hossa

Radfreund

SPANNEND!

Aber der Reihe nach.

Als 2022 die neuen Rahmen fertig waren, wurde natürlich direkt einer aufgebaut und es ging ab zum Geißkopf!

finally, time to shred the Gnar!

Nach den ersten Abfahrten fühlt sich der Steuersatz etwas locker an - normal, nachziehen und weiter!

Irgendwie immer noch locker... Naja, zuhause dann prüfen.

wait, what the heck?!

Wie sich herausstellte, war nicht der Steuersatz locker.

Der Steuersatz war im Steuerrohr locker!

Das sofortige Nachmessen hat ergeben, dass sich das Steuerrohr um solide 0,8mm ovalisiert hatte. Panik machte sich breit... Drei Tage vorher kam erst der Anruf, dass unsere Kettenstrebe nicht durch den EFBE Test gekommen ist und jetzt das?!

Nach den ersten Emails und Telefonaten dann die wahrscheinlichste Theorie:

Der Rahmen wurde erst 2 Wochen vor der Ausfahrt geschweißt. In der Wärmeeinflusszone um die Schweißnaht dadurch noch etwas weich, da erst nach ca. 3 Monaten Kaltauslagern bei Raumtemperatur wieder die volle Festigkeit herrscht (bei unserer 7020 Legierung).

Soweit bekannt, aber so dramatische Folgen?!

Unser erster Rahmen wurde damals auch nur ähnlich kurz kaltausgelagert, ohne dass sich hier bei der ersten Ausfahrt etwas verformt hatte. Und die Grafiken zum zeitlichen Verlauf des Aushärtens in den einschlägigen Schweißbüchern, ließen so einen heftigen Unterschied zur finalen Festigkeit zum Fahrzeitpunkt auch nicht erahnen - komisch.

Da der Rahmen inzwischen die 100.000 Zyklen des EFBE "Ermüdungsprüfung Steuerkopf" Tests bestanden hatte, musste die Festigkeit durch das weiter vorangeschrittene Selbstaushärten ja inzwischen höher sein, sonst wäre das dort ja ähnlich drastisch aufgefallen, zumindest so der Gedanke. Da sich hier nur eine minimale Lockerung des Steuersatz Unterteils feststellen lies, musste das inzwischen ja passen.

Die Lösung für meinen Rahmen, mit dem ovalisierten Steuerrohr, hatte sich inzwischen auch gefunden: Acros Blocklock mit massiven 15mm Einpresstiefe + Zweikomponenten Metallkleber und rein das Ding!

Sieht doch ganz ordentlich aus!

Bis unsere neue Kettenstrebe fertig ist, bleibt mir ja eh nix anderes übrig, als den Rahmen mit alter Kettenstrebe und eingeklebten Steuersatz zu fahren.

Und es hebt!

Keine Lockerung oder weiteres Ovalisieren, der Fall kann wohl zu den Akten!

ODER ETWA NICHT???

Als 2022 die neuen Rahmen fertig waren, wurde natürlich direkt einer aufgebaut und es ging ab zum Geißkopf!

finally, time to shred the Gnar!

Nach den ersten Abfahrten fühlt sich der Steuersatz etwas locker an - normal, nachziehen und weiter!

Irgendwie immer noch locker... Naja, zuhause dann prüfen.

wait, what the heck?!

Wie sich herausstellte, war nicht der Steuersatz locker.

Der Steuersatz war im Steuerrohr locker!

Das sofortige Nachmessen hat ergeben, dass sich das Steuerrohr um solide 0,8mm ovalisiert hatte. Panik machte sich breit... Drei Tage vorher kam erst der Anruf, dass unsere Kettenstrebe nicht durch den EFBE Test gekommen ist und jetzt das?!

Nach den ersten Emails und Telefonaten dann die wahrscheinlichste Theorie:

Der Rahmen wurde erst 2 Wochen vor der Ausfahrt geschweißt. In der Wärmeeinflusszone um die Schweißnaht dadurch noch etwas weich, da erst nach ca. 3 Monaten Kaltauslagern bei Raumtemperatur wieder die volle Festigkeit herrscht (bei unserer 7020 Legierung).

Soweit bekannt, aber so dramatische Folgen?!

Unser erster Rahmen wurde damals auch nur ähnlich kurz kaltausgelagert, ohne dass sich hier bei der ersten Ausfahrt etwas verformt hatte. Und die Grafiken zum zeitlichen Verlauf des Aushärtens in den einschlägigen Schweißbüchern, ließen so einen heftigen Unterschied zur finalen Festigkeit zum Fahrzeitpunkt auch nicht erahnen - komisch.

Da der Rahmen inzwischen die 100.000 Zyklen des EFBE "Ermüdungsprüfung Steuerkopf" Tests bestanden hatte, musste die Festigkeit durch das weiter vorangeschrittene Selbstaushärten ja inzwischen höher sein, sonst wäre das dort ja ähnlich drastisch aufgefallen, zumindest so der Gedanke. Da sich hier nur eine minimale Lockerung des Steuersatz Unterteils feststellen lies, musste das inzwischen ja passen.

Die Lösung für meinen Rahmen, mit dem ovalisierten Steuerrohr, hatte sich inzwischen auch gefunden: Acros Blocklock mit massiven 15mm Einpresstiefe + Zweikomponenten Metallkleber und rein das Ding!

Sieht doch ganz ordentlich aus!

Bis unsere neue Kettenstrebe fertig ist, bleibt mir ja eh nix anderes übrig, als den Rahmen mit alter Kettenstrebe und eingeklebten Steuersatz zu fahren.

Und es hebt!

Keine Lockerung oder weiteres Ovalisieren, der Fall kann wohl zu den Akten!

ODER ETWA NICHT???

Anhänge

Dr.Hossa

Radfreund

Das Murmeltier macht mich fertig!

Fast Forward zu Frühling diesen Jahres.

Die neue Kettenstrebe war fertig und der Rahmen ging wieder zur EFBE.

Nachdem die Kettenstrebe erfolgreich durch die Prüfpunkte "Ermüdungsprüfung Laterale Achslast" und "Statische Prüfung Maximallast einseitige Pedallast" gekommen war (Fuck Yeah! ) Stand der letzte Punkt "Statische Prüfung Maximal / Überlast Sprung" an.

) Stand der letzte Punkt "Statische Prüfung Maximal / Überlast Sprung" an.

100.000 Zyklen "Ermüdungsprüfung Steuerkopf" waren ja bereits beim ersten Testlauf bestanden. Und der eingeklebte Steuersatz hat auch eine Saison lang durchgehalten, also was soll jetzt noch schiefgehen. Kaltauslagerung und Aushärten ist ja inzwischen eh 100% durch.

Ergebnis:

- Die Maximallast verursachte keine Verformung > 10 mm und keinen sichtbaren Anriss oder Bruch.

- Die Überlast wurde nicht vollständig erreicht, der Rahmen zeigte vorab eine plastische Verformung des Steuerrohrs.

Plastische Verformung. What.

WTF?!

Well, die bisherige "zu früh gefahren, WEZ um die Schweißnaht herum muss noch aushärten" Theorie hatte sich damit klar erledigt.

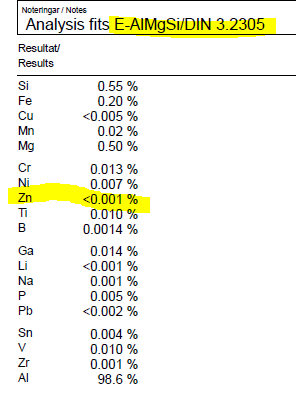

Damit stand ziemlich sicher fest, dass die Steuerrohre aus der falschen Aluminiumlegierung gedreht wurden. Nochmal nachgeschaut - 7020 wurde definiert, bestellt und laut AB/Rechnung auch geliefert.

Naja, jetzt ist eh schon wurscht. Prüflabor ausfindig gemacht, 3x3 cm Plättchen aus dem Steuerrohr geflext und zu Metallanalyse nach Schweden geschickt, man gönnt sich ja sonst nix:

smithing +10

-> Wohl eine 6000er Legierung, auf keinen Fall 7020 / 7005, da hier ~4,5% Zink nachweisbar sein müssten.

Das war dann der Moment, an dem wir uns nicht sicher waren, ob man mit dem Ergebnis weiter machen kann. Erstmal Schweiß-Guru Ingo fragen.

Stellt sich raus - man kann! Ingo kann die falschen Steuerrohre exakt raus trennen und neue einschweißen. Wir verlieren nicht einmal Reach

So, also doch noch ein letztes Hindernis überwinden, dann endlich fertig...

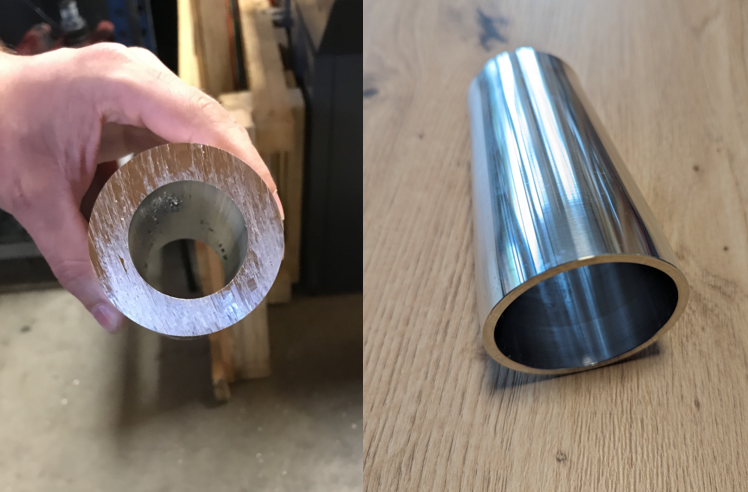

Also einen neuen, vertrauenswürdigen Dreher ausfindig gemacht und die Rohlinge für die neuen Steuerrohre selbst organisiert:

Diesmal sicher die richtige Legierung...

Dank geht an dieser Stelle an Effigear/Cavalerie, die uns die Rohlinge für die neuen Steuerrohre angeboten haben, nachdem sie von unserer Misere gehört haben!

Und im Herbst, dann endlich bei allen Rahmen ausgetauscht:

Der Mann kann schweißen

Also endlich meinen Rahmen aufgebaut und zum letzten Wochenende der Saison zum "finalen Steuerrohr Festigkeitstest" nach SFL. 2-3 Wochen kaltauslagern müssen jetzt ausreichen - sonst haben die Bike Parks zu. Ist ja eh mein Rahmen.

Video ansehen

echte Forscher testen an sich selbst

Und es ist diesmal sicher die richtige Legierung

Drei Tage Bikepark, danach Steuersatz ausschlagen und erneut einpressen x 2 - alles tight

Ich habe fertig!

Die neue Kettenstrebe war fertig und der Rahmen ging wieder zur EFBE.

Nachdem die Kettenstrebe erfolgreich durch die Prüfpunkte "Ermüdungsprüfung Laterale Achslast" und "Statische Prüfung Maximallast einseitige Pedallast" gekommen war (Fuck Yeah!

) Stand der letzte Punkt "Statische Prüfung Maximal / Überlast Sprung" an.

) Stand der letzte Punkt "Statische Prüfung Maximal / Überlast Sprung" an.100.000 Zyklen "Ermüdungsprüfung Steuerkopf" waren ja bereits beim ersten Testlauf bestanden. Und der eingeklebte Steuersatz hat auch eine Saison lang durchgehalten, also was soll jetzt noch schiefgehen. Kaltauslagerung und Aushärten ist ja inzwischen eh 100% durch.

Ergebnis:

- Die Maximallast verursachte keine Verformung > 10 mm und keinen sichtbaren Anriss oder Bruch.

- Die Überlast wurde nicht vollständig erreicht, der Rahmen zeigte vorab eine plastische Verformung des Steuerrohrs.

Plastische Verformung. What.

WTF?!

Well, die bisherige "zu früh gefahren, WEZ um die Schweißnaht herum muss noch aushärten" Theorie hatte sich damit klar erledigt.

Damit stand ziemlich sicher fest, dass die Steuerrohre aus der falschen Aluminiumlegierung gedreht wurden. Nochmal nachgeschaut - 7020 wurde definiert, bestellt und laut AB/Rechnung auch geliefert.

Naja, jetzt ist eh schon wurscht. Prüflabor ausfindig gemacht, 3x3 cm Plättchen aus dem Steuerrohr geflext und zu Metallanalyse nach Schweden geschickt, man gönnt sich ja sonst nix:

smithing +10

-> Wohl eine 6000er Legierung, auf keinen Fall 7020 / 7005, da hier ~4,5% Zink nachweisbar sein müssten.

Das war dann der Moment, an dem wir uns nicht sicher waren, ob man mit dem Ergebnis weiter machen kann. Erstmal Schweiß-Guru Ingo fragen.

Stellt sich raus - man kann! Ingo kann die falschen Steuerrohre exakt raus trennen und neue einschweißen. Wir verlieren nicht einmal Reach

So, also doch noch ein letztes Hindernis überwinden, dann endlich fertig...

Also einen neuen, vertrauenswürdigen Dreher ausfindig gemacht und die Rohlinge für die neuen Steuerrohre selbst organisiert:

Diesmal sicher die richtige Legierung...

Dank geht an dieser Stelle an Effigear/Cavalerie, die uns die Rohlinge für die neuen Steuerrohre angeboten haben, nachdem sie von unserer Misere gehört haben!

Und im Herbst, dann endlich bei allen Rahmen ausgetauscht:

Der Mann kann schweißen

Also endlich meinen Rahmen aufgebaut und zum letzten Wochenende der Saison zum "finalen Steuerrohr Festigkeitstest" nach SFL. 2-3 Wochen kaltauslagern müssen jetzt ausreichen - sonst haben die Bike Parks zu. Ist ja eh mein Rahmen.

Video ansehen

echte Forscher testen an sich selbst

Und es ist diesmal sicher die richtige Legierung

Drei Tage Bikepark, danach Steuersatz ausschlagen und erneut einpressen x 2 - alles tight

Ich habe fertig!

Zuletzt bearbeitet:

Da nun wirklich alles fix und fertig ist, hab ich mir nach meinen Mühen für meinen Rahmen noch ne neue Gabel gegönnt (#teamdoradoforever).

Now proudly presenting, die vorerst finale Version "Shreddy V2":

Now proudly presenting, die vorerst finale Version "Shreddy V2":

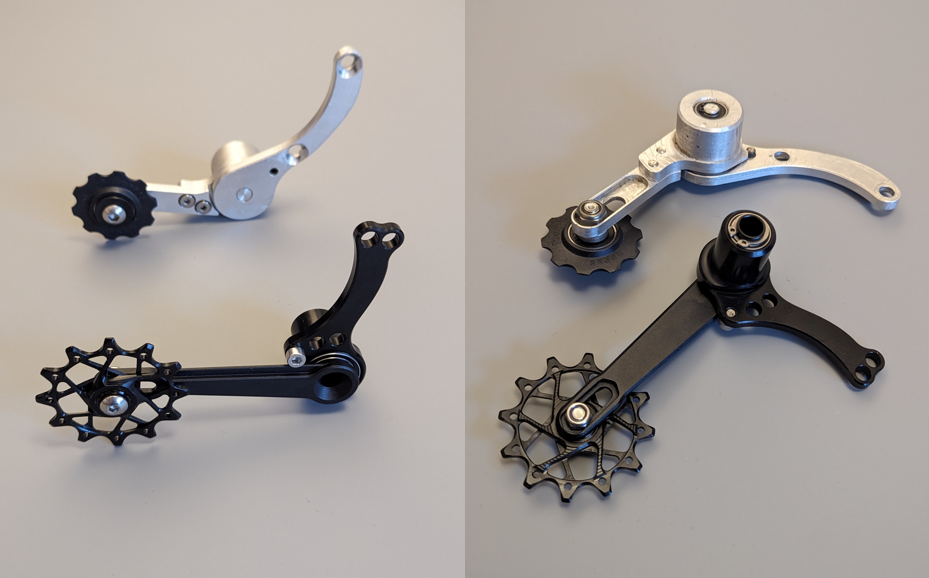

Besonders hervorheben möchte ich auch noch unseren neuen Kettenspanner, der für eine deutlich aufgeräumtere Optik sorgt:

mehr Röllchen am Spanner brauchts nicht!

Der erste Spanner, den wir an unserem ersten Rahmen verbaut hatten, war damals ein Volltreffer. Fehlerfreie Funktion über zwei Jahre, ohne einmal die Kette abzuwerfen. Für die "Serienproduktion" wurde daher grundsätzlich das Meiste vom Vorgänger beibehalten. Da es inzwischen auch das Effigear gab, und hier die Bohrungen für die Spanner-Aufnahme leicht von Pinion abweichen, wurde die Aufnahme von unseren Spanner so designt, dass sie (mit zwei kleinen Spacern) auch am Effigear montiert werden kann.

alt vs. neu!

Die Vorspannung lässt sich intern auch anpassen, und montiert liegt er schön geschützt hinter der Getriebe-Box:

Ja, ich muss mir markieren, in welche Richtung ich das Kettenblatt vom Getriebe löse!

Da hat sich das warten auf den Spanner doch gelohnt

mehr Röllchen am Spanner brauchts nicht!

Der erste Spanner, den wir an unserem ersten Rahmen verbaut hatten, war damals ein Volltreffer. Fehlerfreie Funktion über zwei Jahre, ohne einmal die Kette abzuwerfen. Für die "Serienproduktion" wurde daher grundsätzlich das Meiste vom Vorgänger beibehalten. Da es inzwischen auch das Effigear gab, und hier die Bohrungen für die Spanner-Aufnahme leicht von Pinion abweichen, wurde die Aufnahme von unseren Spanner so designt, dass sie (mit zwei kleinen Spacern) auch am Effigear montiert werden kann.

alt vs. neu!

Die Vorspannung lässt sich intern auch anpassen, und montiert liegt er schön geschützt hinter der Getriebe-Box:

Ja, ich muss mir markieren, in welche Richtung ich das Kettenblatt vom Getriebe löse!

Da hat sich das warten auf den Spanner doch gelohnt

Dr.Hossa

Radfreund

Sehr sympathisch.Ja, ich muss mir markieren, in welche Richtung ich das Kettenblatt vom Getriebe löse!

Bitte beachte unsere Verhaltensregeln beim Antworten. Danke 🙂

Ähnliche Themen

- Antworten

- 5

- Aufrufe

- 14K

- Antworten

- 175

- Aufrufe

- 643K

- Antworten

- 8

- Aufrufe

- 15K

- Antworten

- 182

- Aufrufe

- 137K