Sooooooo!

Nach gut 16 eher lesenden Jahren, hoffe ich hiermit etwas „Content“ zu diesem wunderbaren Forum beisteuern zu können:

Behold! The story of the mighty Shredmaster:

Vorweg, der Rahmen hat seinen Ursprung vor Corona!

Genauer gesagt im Juni 2019. Mullet-Aufbauten im DH Worldcup waren gerade der heißeste Shit, den man natürlich gar nicht erst kaufen konnte.

Zwei Jahre nach dem Einmarsch der 29er Santa-Cruz V10 in Lourdes, waren die ersten Hersteller langsam dabei ihre 29er Komplettbikes auszurollen. Und die waren zu meiner Ernüchterung eher im höheren Preissegment einsortiert.

Bisher war dennoch ein 29er für kommende Saison als Ersatz für mein treues Alutech angedacht, aber das Mullet-Konzept reizt mich doch sehr… Wie lang das wohl dauert, bis man hier eine solide Auswahl hat?

Inmitten dieser First-World-Biker-Gedankengänge hatte ich das Glück, eine Mandelentzündung zu bekommen und fünf Tage auf Antibiotika mit Fieber daheim zu hocken. Und dann zwei Wochen darauf das Ganze noch einmal.

Im Fieber hat man ja die kühnsten Ideen, und in meinem Fall hieß das, sich endlich das Programm „Linkage Design“ runter zu laden, um meinen eigenen Rahmen zu entwerfen. Motiviert durch 77designz „wir entwickeln einen Fahrradrahmen“ und die „SUIT-Alufully-Maßanzüge“ habe ich mir gedacht, den ersten Teil der Entwicklung kann ich doch auch.

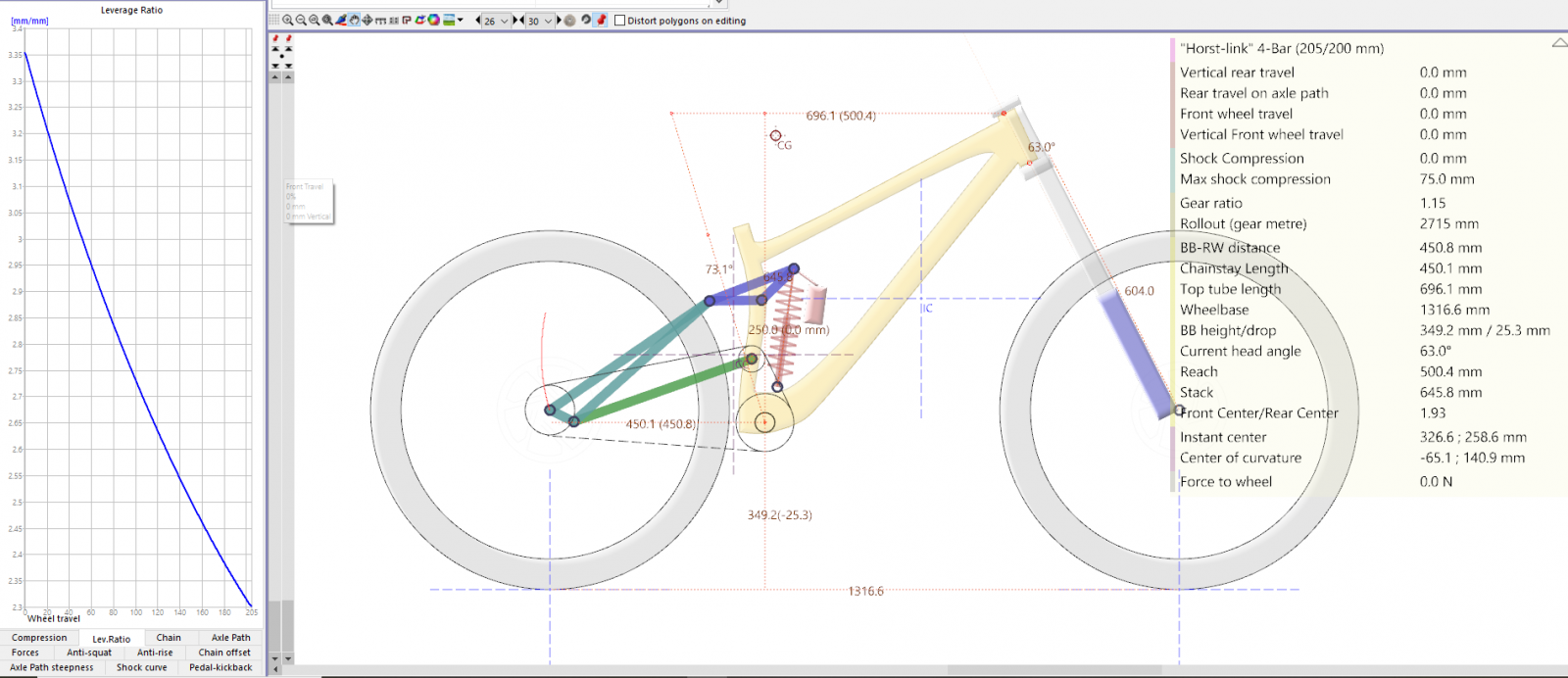

Die Theorie hinter einer Hinterbau-Kinematik fand ich schon immer spannend. Die erste Anlaufstelle ist für mich hier seit vielen Jahren http://linkagedesign.blogspot.com/. Hier habe ich eigentlich jedes Rad recherchiert, das mich interessiert hat, oder zu dem ich gerade einen Test gelesen habe. Dazu gibt’s ja noch Pinkbikes „Behind the Numbers“ Artikel oder die „Suspension Reviews“ von Trail POV auf YouTube. Also kurzgesagt, ich wusste ja was ich will. Da die Bedienung von Linkage Design glücklicherweise sehr einfach ist, hatte ich nach ein paar Stunden meinen ersten rudimentären Kinematik-Entwurf inkl. Geometrie.

Das Konzept meines Traum-Rades war dabei schnell überrissen:

Wieso das Getriebe?! Das hat doch mehr interne Reibung und wiegt ganz schön!!!!111einself.

Das mit dem Getriebe habe ich mir reichlich überlegt, daher meine Gedanken dazu:

In meinem Abi-Freundeskreis gibt es genau einen „echten Ingenieur“, arbeitend als Entwicklungsingenieur. Und der war sogar bereits am Mountainbiken. Zwar nur Trailbikes, aber das würde sich schon noch ändern. Und so war es ein Abend auf dem Volksfest, gute zwei Maßerl intus, als ich Peter geschätzte zwei Stunden mit obigem Konzept zugelabert habe.

Joa und dann ging die Arbeit erst richtig los. Linkage Design wurde in CAD abgebildet, Platzprobleme bzgl. Reifen, Dämpfer, Einfedern, etc. zeigten sich auf. Es ging zurück in Linkage Design und das Ganze im Ping-Pong spiel über die folgenden Monate hin und her. Bis dann Anfang 2020 die Kinematik in Linkage Design und die Zeichnung in Creo fertig war.

Hier das Linkage-Design (Full 29er, 450 Kettenstrebenlänge):

Ja, und dann hieß es Rohre beschaffen, Fräßteile ordern (aua sind die teuer...) und einen Schweißer auftreiben.

Das war dann im Sommer auch alles geregelt, bis auf die Kettenstreben... Hier hatten wir eigentlich eine Quelle, die dann doch nicht das versprochene Maß liefern konnte. Nachdem ich gefühlt alle Hersteller angeschrieben hatte, von denen ich wusste, dass sie in Europa mit 7020er Alu schweißen und niemand etwas passendes hatte, oder hergeben wollte.... Mussten wir in Fernost ordern. Und das hat dann schöne 3-4 Monate warten bedeutet.

Aber irgendwann sind auch die Kettenstreben per Luftpost angekommen und alles ist zum Schweißer gegangen. Und pünktlich zum Saisonbeginn ende November war es dann soweit:

Rahmengewicht ohne Dämpfer und Getriebe, inkl. Achsen übrigens 3,7 Kg. Not Bad imho:

Und weil man natürlich sofort testen muss, ab zum mächtigsten Sprung im Trailpark, da ja alles andere zu hat:

Die ersten Höhenmeter erfolgreich überstanden! Geo und Kinematik passen tadellos, genau wie berechnet. Kabelführung passt, Reifen haben Platz. Jetzt heißt es warten auf besseres Wetter, so dass richtige Strecken unter die Räder kommen. Aber die Schlechtwetterperformance des Pinions konnte schonmal überzeugen:

Man beachte die hervorragenden Selbstreinigungseigenschaften eines DHR 2 in schwierigen Konditionen.

Wie Konfuzius bereits sagte: "enslave the gears, cry less tears"

Wie gehts weiter? Wir haben aktuell Rohrsätze und Fräßteile für zwei weitere Rahmen. Hier gibts bereits die ersten kleinen Verbesserungspotentiale, die wir umsetzen wollen. Und für geringere Reachwerte (<500 mm) muss das Unterrohr angepasst werden, da sonst der Ausgleichsbehälter vom Dämpfer Probleme machen wird, aber das war schon in CAD klar. Jetzt kommen ja erstmal die Feiertage, da ists ja gut wenn man Beschäftigung hat

Zu guter Letzt noch das Wichtigste: ein großes Dankeschön an den ein oder anderen aus dem Forum, der uns in den letzten 12 Monaten bei unseren Fragen zu Lieferanten und Co. geholfen hat. thx!

Nach gut 16 eher lesenden Jahren, hoffe ich hiermit etwas „Content“ zu diesem wunderbaren Forum beisteuern zu können:

Behold! The story of the mighty Shredmaster:

Vorweg, der Rahmen hat seinen Ursprung vor Corona!

Genauer gesagt im Juni 2019. Mullet-Aufbauten im DH Worldcup waren gerade der heißeste Shit, den man natürlich gar nicht erst kaufen konnte.

Zwei Jahre nach dem Einmarsch der 29er Santa-Cruz V10 in Lourdes, waren die ersten Hersteller langsam dabei ihre 29er Komplettbikes auszurollen. Und die waren zu meiner Ernüchterung eher im höheren Preissegment einsortiert.

Bisher war dennoch ein 29er für kommende Saison als Ersatz für mein treues Alutech angedacht, aber das Mullet-Konzept reizt mich doch sehr… Wie lang das wohl dauert, bis man hier eine solide Auswahl hat?

Inmitten dieser First-World-Biker-Gedankengänge hatte ich das Glück, eine Mandelentzündung zu bekommen und fünf Tage auf Antibiotika mit Fieber daheim zu hocken. Und dann zwei Wochen darauf das Ganze noch einmal.

Im Fieber hat man ja die kühnsten Ideen, und in meinem Fall hieß das, sich endlich das Programm „Linkage Design“ runter zu laden, um meinen eigenen Rahmen zu entwerfen. Motiviert durch 77designz „wir entwickeln einen Fahrradrahmen“ und die „SUIT-Alufully-Maßanzüge“ habe ich mir gedacht, den ersten Teil der Entwicklung kann ich doch auch.

Die Theorie hinter einer Hinterbau-Kinematik fand ich schon immer spannend. Die erste Anlaufstelle ist für mich hier seit vielen Jahren http://linkagedesign.blogspot.com/. Hier habe ich eigentlich jedes Rad recherchiert, das mich interessiert hat, oder zu dem ich gerade einen Test gelesen habe. Dazu gibt’s ja noch Pinkbikes „Behind the Numbers“ Artikel oder die „Suspension Reviews“ von Trail POV auf YouTube. Also kurzgesagt, ich wusste ja was ich will. Da die Bedienung von Linkage Design glücklicherweise sehr einfach ist, hatte ich nach ein paar Stunden meinen ersten rudimentären Kinematik-Entwurf inkl. Geometrie.

Das Konzept meines Traum-Rades war dabei schnell überrissen:

- Möglichkeit 29er oder 27,5er Hinterrad einzubauen, bei gleichbleibender Geometrie

- Bei Mullet-Aufbau kürzere Kettenstreben-Option, um frei gewordenen Platz zu nützen

- Erhöhter Drehpunkt für die viel gehypte Raderhebungskurve nach hinten. Der Hinterbau soll alles wegbügeln, was ihm in die Quere kommt. Muss ich haben.

- Kein abgestützter Eingelenkter a la Supreme, da mir Anti-Rise Werte um 140% suspekt vorkommen. Das stempelt doch beim Bremsen, Team Horst-Link forever! (#specializedmarketingopfer)

- Kettenumlenkung über den ersten Drehpunkt eliminiert Pedalrückschlag quasi komplett und sorgt somit für von Kettenzug befreite, uneingeschränkte Fahrwerksperformance. Chainless-feel, damit bin ich schnell wie Gwin in Leogang, Bueno. Anti Squat liegt damit automatisch auch im sinnvollen Bereich.

- Leverage-Ratio mit ca. 30-35 % Progression. Ausreichend progressiv um schön mit Coil-Dämpfern zu harmonieren (Team Coil forever!). Aber nicht zu progressiv-bauchig-bockig.

- Material wird Alu natürlich, da Carbon in der Stückzahl zu aufwendig und Stahl könnte zu schwer werden. Und sieht im schlimmsten Fall aus wie zusammengeschweißte Wasserrohre.

- Effiziente „Diamantrahmen-Form“. Gerade Rohre für materialeffizienten Verbindungen von A nach B sparen Gewicht, weniger Schweißnähte ebenso. Hydroforming ist eh nicht drin. Kostet auch weniger und lässt sich leichter umsetzen. Dämpfer senkrecht mit Kraftfluss in den eh steifen Tretlagerbereich. Spart auch wieder Verstärkungen und damit Gewicht und die Dämpferlage sorgt für tiefen Schwerpunkt.

- Hmmmm, looks like a GT Fury

Wieso das Getriebe?! Das hat doch mehr interne Reibung und wiegt ganz schön!!!!111einself.

Das mit dem Getriebe habe ich mir reichlich überlegt, daher meine Gedanken dazu:

- Geringere Treteffizient als bei gut gewarteter Kettenschaltung ist ein valider Punkt, aber nicht bei meinem DH-Bike. Mick Hannah im Zielsprint sieht das evtl. anders, aber der bin ich nicht. Ich meine, wenn ich bei meinem aktuellen Bike nach hinten Kurbel, fällt auf wie enorm viel Widerstand durch dieses schlecht laufende kleine Kettenführungsröllchen erzeugt wird. Vor allem, wenn die Kette leicht schräg läuft. Aber am Ende ist mir das im Bikepark eigentlich recht egal…

- Gewicht ist ziemlich exakt 1.000 g mehr als bei einem Sram GX 7-Speed Set up (Schaltwerk, Trigger, Descendant Kurbel, Innenlager, Kassette, Kettenblatt vs. Pinion 6-Gang Komplett-Paket). 1 Kg Unterschied stören mich bei einem DH-Bike recht wenig. Soweit ich weiß liegen zwischen einem Supreme Alu Rahmen und einem Gambler Carbon Rahmen knapp 2 kg, und das sind Top Bikes, die ich beide gerne hätte, also 1 Kg who cares.

- Dafür spart man sich 450 g ungefederte Masse am Hinterrad. Und wenn „Hinterbau first“ meine Agenda ist, dann ist das ein konkurrenzloses Argument Pro Getriebe. Dass das Mehrgewicht am besten Punkt des Rades (tief im Tretlager) hängt, dürfte dem Fahrverhalten auch zugutekommen. Hier wird das Verhältnis von gefederter zu ungefederter Masse ja noch besser. Ich erinnere mich hier auch an den Ansatz von Orange, Stahlplatten an das Unterrohr zu schrauben https://www.bikeradar.com/news/add-weight-go-faster-orange-bucks-the-lightness-trend/

- Kein Schaltwerk, das abgerissen werden kann, die Wartungsfreundlichkeit, kein Schmodder der in der Kassette hängt, kein schräger Kettelauf, mehr Bodenfreiheit durch kleineres Kettenblatt, etc. nehme ich auch gerne mit. Aber für mich ist der Punkt reduzierte ungefederte Masse und optimaler Schwerpunkt das, was mich am Ende zum Getriebe bewegt hat. Der Hinterbau muss einfach besser gehen als alles andere. Physik und so.

- Außerdem ist es ziemlich cool und macht massiv Eindruck an der Eisdiele, bzw. der 5km langen Geißkopf Liftschlange.

In meinem Abi-Freundeskreis gibt es genau einen „echten Ingenieur“, arbeitend als Entwicklungsingenieur. Und der war sogar bereits am Mountainbiken. Zwar nur Trailbikes, aber das würde sich schon noch ändern. Und so war es ein Abend auf dem Volksfest, gute zwei Maßerl intus, als ich Peter geschätzte zwei Stunden mit obigem Konzept zugelabert habe.

Joa und dann ging die Arbeit erst richtig los. Linkage Design wurde in CAD abgebildet, Platzprobleme bzgl. Reifen, Dämpfer, Einfedern, etc. zeigten sich auf. Es ging zurück in Linkage Design und das Ganze im Ping-Pong spiel über die folgenden Monate hin und her. Bis dann Anfang 2020 die Kinematik in Linkage Design und die Zeichnung in Creo fertig war.

Hier das Linkage-Design (Full 29er, 450 Kettenstrebenlänge):

Ja, und dann hieß es Rohre beschaffen, Fräßteile ordern (aua sind die teuer...) und einen Schweißer auftreiben.

Das war dann im Sommer auch alles geregelt, bis auf die Kettenstreben... Hier hatten wir eigentlich eine Quelle, die dann doch nicht das versprochene Maß liefern konnte. Nachdem ich gefühlt alle Hersteller angeschrieben hatte, von denen ich wusste, dass sie in Europa mit 7020er Alu schweißen und niemand etwas passendes hatte, oder hergeben wollte.... Mussten wir in Fernost ordern. Und das hat dann schöne 3-4 Monate warten bedeutet.

Aber irgendwann sind auch die Kettenstreben per Luftpost angekommen und alles ist zum Schweißer gegangen. Und pünktlich zum Saisonbeginn ende November war es dann soweit:

Rahmengewicht ohne Dämpfer und Getriebe, inkl. Achsen übrigens 3,7 Kg. Not Bad imho:

Und weil man natürlich sofort testen muss, ab zum mächtigsten Sprung im Trailpark, da ja alles andere zu hat:

Die ersten Höhenmeter erfolgreich überstanden! Geo und Kinematik passen tadellos, genau wie berechnet. Kabelführung passt, Reifen haben Platz. Jetzt heißt es warten auf besseres Wetter, so dass richtige Strecken unter die Räder kommen. Aber die Schlechtwetterperformance des Pinions konnte schonmal überzeugen:

Man beachte die hervorragenden Selbstreinigungseigenschaften eines DHR 2 in schwierigen Konditionen.

Wie Konfuzius bereits sagte: "enslave the gears, cry less tears"

Wie gehts weiter? Wir haben aktuell Rohrsätze und Fräßteile für zwei weitere Rahmen. Hier gibts bereits die ersten kleinen Verbesserungspotentiale, die wir umsetzen wollen. Und für geringere Reachwerte (<500 mm) muss das Unterrohr angepasst werden, da sonst der Ausgleichsbehälter vom Dämpfer Probleme machen wird, aber das war schon in CAD klar. Jetzt kommen ja erstmal die Feiertage, da ists ja gut wenn man Beschäftigung hat

Zu guter Letzt noch das Wichtigste: ein großes Dankeschön an den ein oder anderen aus dem Forum, der uns in den letzten 12 Monaten bei unseren Fragen zu Lieferanten und Co. geholfen hat. thx!