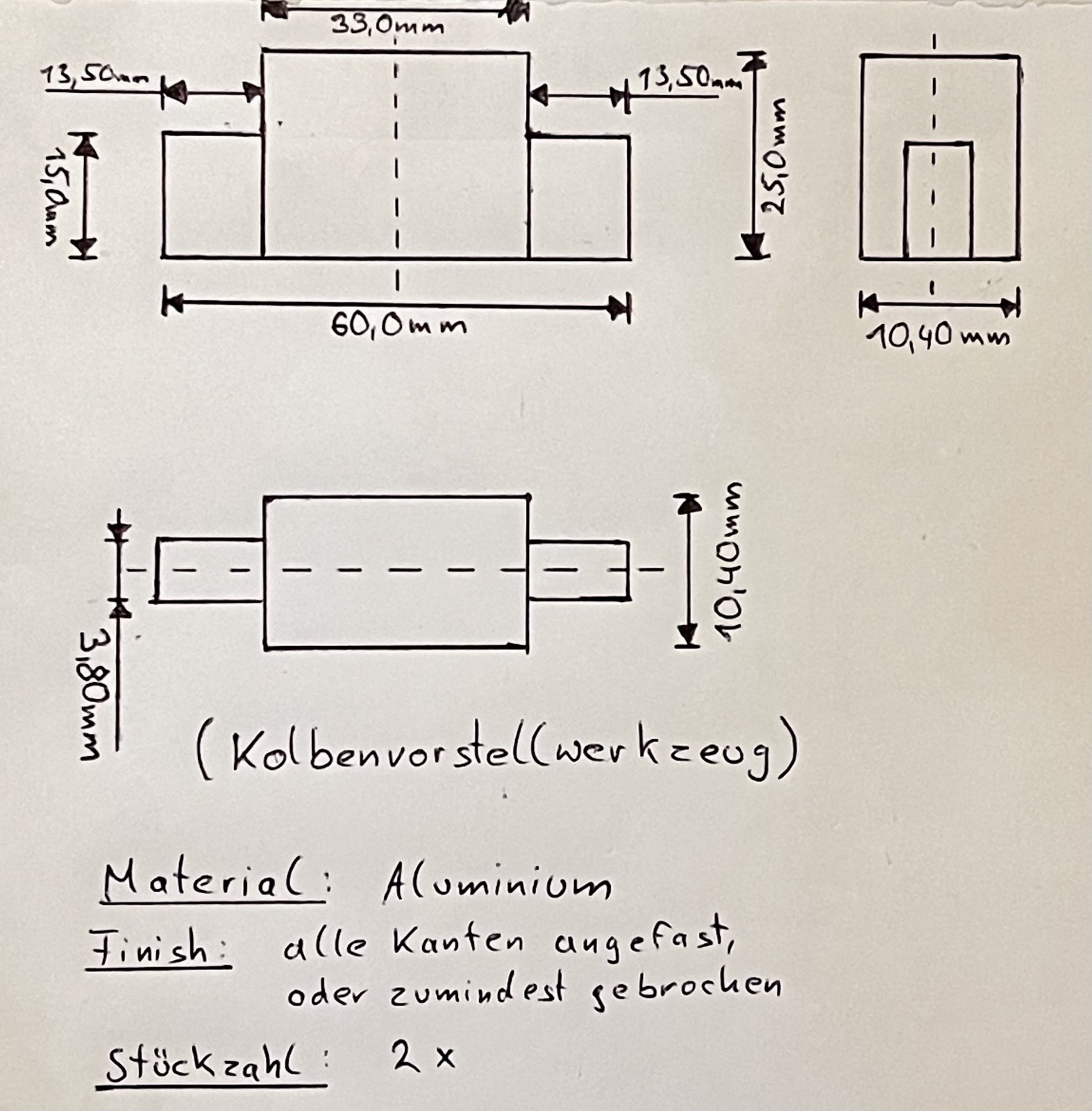

Hat jemand eine CNC Fräse und kann mir folgendes Teil zwei mal "schnitzen"

Abwicklung, Preis usw. per PN

Danke

Abwicklung, Preis usw. per PN

Danke

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: This feature may not be available in some browsers.

Theoretisch ja, aber ich wil das Teil aus Alu damit man auch gleich den Druckpunkt/Elastizität prüfen kann.

Theoretisch ja, aber ich wil das Teil aus Alu damit man auch gleich den Druckpunkt/Elastizität prüfen kann.

Sollte die CNC-Variante zu teuer werden oder zu lange dauern, werd ich wohl oder übel auf den 3D-Druck zurückgreifen müssen

Weil ich das auf 0,0Xmm nicht kannWieso nicht klassisch sägen/feilen? Ist doch aus Alu schnell gemacht.

Weil das Lüftspiel pro Seite 0,15mm hat ... Toleranz im 10,4er Bereich sollte daher max +/-0,05mm betragen (auch auf der "Symmetrieachse").Ja gut, wieso muss das so präzise sein?

Danke für die RatschlägeUm deine Chancen zu erhöhen das Teil von jemanden bearbeitet zu bekommen, würde ich dort einige Vereinfachungen vorschlagen. Hab selbst im CNC Bereich gearbeitet, allerdings mit Drehmaschinen.

Nach deiner Zeichnung mit all den scharfen Kanten müsste das Teil 3 mal aufgespannt werden um das wirklich so hinzukriegen.

Das bedeutet jedesmal eine Ecke neu einmessen, und von dem Punkt muss auch ein neues Programm geschrieben werden.

Am einfachsten wäre es, das Teil in der Draufsicht zu fräsen, dann wäre nur eine Aufspannung erforderlich.

Das Rohmaterial würde dann etwas länger gelassen, damit man Fläche zum spannen hat, und der Teil auf dem man spannt würde man nach der Bearbeitung mit einer Bandsäge einfach absägen.

Problem ist, das du dann den Radius des Fräsers im Übergang vom 10.4mm Maß zum 3.8mm Maß hättest.

Außerdem sollte dann das 25mm Maß von der Toleranz unkritisch sein (+/- 0.25mm).

Was zum nächsten Punkt führt, Maße mit relativ hoher Fertigungsgenauigkeit sollten auch extra bezeichnet sein, alle anderen Maße kann man zum Beispiel mit dem Hinweis "alle nicht mit Toleranzen bezeichneten Maße +/- 0.25mm" in der Zeichnung benennen.

Ich verstehe nicht viel von Metallbearbeitung, aber wäre es nicht möglich, das Bauteil zweiteilig zu fertigen? Den großen Block in der Mitte mit Nut, in die dann der schmale Streifen gelegt und mit einer Schraube fixiert wird?

Das ist vermutlich einfach nur ein pedantisches Hirngespinst, aber die Idee dahinter ist folgende:Ich verstehe den Sinn dahinter nicht. Warum soll das so genau sein, was versprichst du dir damit?

Müsste man dann aber mit einem 3mm Fräser machen, und das auch relativ tief bei hoher Drehzahl und wenig Materialabnahme, nicht so spassig.Ich verstehe nicht viel von Metallbearbeitung, aber wäre es nicht möglich, das Bauteil zweiteilig zu fertigen? Den großen Block in der Mitte mit Nut, in die dann der schmale Streifen gelegt und mit einer Schraube fixiert wird?

Das ist vermutlich einfach nur ein pedantisches Hirngespinst, aber die Idee dahinter ist folgende:

Ich will beim Belagswechsel oder Entlüften die Kolben meiner Bremse zurückdrücken, dieses Teil in den Scheibenschacht setzen, die Kolben ranpumpen, das Teil rausnehmen, neue Beläge einsetzen, den Sattel montieren und dabei nach Lichtspaltmethode einstellen und Einbremsen "gehen".

Dabei soll sichergestellt werden, dass alle Kolben "exakt" gleich und wirklich parallel und mittig zum Sattel ausgefahren sind️

Mir ist bewusst, dass es aus technischer Sicht, solch einen Aufwand nicht erfordert. Irgendwann reibt sich eh alles aufeinander ein und es bremst, aber darauf will ich nicht warten bzw. einzelne Kolben manuell durch zurückdrücken einstellen müssen damit die Beläge nicht "schräg" stehen. Ich will das die Bremse möglichst schnell wieder so vorhersehbar wie zuvor ist und ich auf den Punkt bremsen kann und nicht erst warten muss "was die Bremse macht".

Die 10,40mm sind exakt die Summe aus Belag, Scheibendicke und Lüftspalt. etwas Übermaß wäre ja kein Problem, dann stellen die Kolben halt noch mal nach, zu viel Untermaß würde einen geringeren Leerweg zur Folge haben.

Ich mach mir da jetzt keinen Stress draus... hab mir jetzt ein 0,4mm Blech besorgt welches ich zusätzlich zum Bleedblock in den Schacht setzen kann und so auf die 10,4mm komme (das Blech war dann doch nur 0,38mm, dafür war der bleedblock 10,02mm, muss Schicksal gewesen sein, messe den zweiten bleedblock lieber nicht

). Wenn der Sattel jetzt am Ende 0,1-0,3mm außermittig zur Scheibe steht, ist ja vollkommen egal, wo wir wieder beim Pedantismus wären

Ich bin kein "Metaller" und kann folglich den Aufwand nicht einschätzen. Aber selbst mit einem technischen Grundverständnis und mit 5x Drehen und Wenden bzw. "Einmessen" sollte das Ding doch in einer halben Stunde fertig sein

Mit 3 mal Aufspannen, Programm schreiben, messen usw. eher so 2-3 Stunden.Ich bin kein "Metaller" und kann folglich den Aufwand nicht einschätzen. Aber selbst mit einem technischen Grundverständnis und mit 5x Drehen und Wenden bzw. "Einmessen" sollte das Ding doch in einer halben Stunde fertig sein

Evtl.

kannst auch Metallfolie in entsprechender Stärke des gewünschten Luftspaltes kaufen und links wie rechts zwischen Belag und Scheibe klemmen. Dann hast du einen definierten Abstand und keinerlei Toleranzprobleme, weil sogar der Verschleiß deiner Scheibe sich anpasst.

Den Sattel mit dem Lichtspalt einzustellen bereitet mir keine Probleme! Zumal man durch betätigen/fixieren des Hebels den Spalt veringern kann. Dafür gibt es ja sogar extra tools/Bleche die man auf die Disc aufsetzt und so sicherstellt dass die Scheibe wirklich mittig zwischen den Belägen ist.Evtl.

kannst auch Metallfolie in entsprechender Stärke des gewünschten Luftspaltes kaufen und links wie rechts zwischen Belag und Scheibe klemmen. Dann hast du einen definierten Abstand und keinerlei Toleranzprobleme, weil sogar der Verschleiß deiner Scheibe sich anpasst.

Man bekommt auch einen Mitutoyo bei eBay@senkaeugen

Ich will dir deine Illusion nicht nehmen, aber ein Messschieber wird umgangssprachlich auch "Schätzeisen" genannt. Dies daher, da die Genauigkeit eben nicht bei 0.01mm. Auch wenn die Digitalen einem etwas anderes suggerieren mit ihren vielen Nachkommastellen. Wenn du einen willst, der auf 0.02mm oder besser noch 0.01mm genau ist, dann muss der Kalibriert sein und das kostet dann doch etwas mehr als der Schieber aus dem Baumarkt oder ebay. Realistisch ist eine Genauigkeit von 0.05mm mit dem was die meisten Leute so zu Hause haben. Wenn es genauer sein muss wie 0.01mm braucht es eine Messchraube.

Was ich damit sagen will, deine 10.4mm sind vermutlich nicht exakt 10.4mm und die Funktion ist dennoch erfüllt. Oder nicht?

Wenn du nun bereit bist Zugeständnisse an die Genauigkeit deines Teils zu machen, dann findet sich sicher jemand der dir das zu Hause im Keller auf die Fräse packt. @BOOZE z.B. hat die entsprechende Ausrüstung um solch feine Teile zu fräsen. Ich könnte es auch, aber mir fehlt schlicht die Zeit.