App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Voll Stahl Fully - I got 99 problems, but steel ain't one...

- Ersteller flufo

- Erstellt am

Anzeige

steel fully mtb .

Schweißerei die Erste (von vielen)

Wie letztens bereits angedeutet sind die Hinterbauten bereit zum Verschweißen. Da ich aber weder Berufsschweißer bin, noch täglich Fahrradrahmen baue, fehlt mir leider jedes mal zu Beginn die Übung. Man sieht das dann schon auch an den Nähten, und das ist auch der Hauptgrund warum ich mit den Hinterbauten beginne. Dort sind die Nähte zwar viel kleiner und schlechter zugänglich als am Hauptrahmen, es ist aber für mich aber auch weniger störend wenn sie optisch noch etwas 'unrund' aussehen.

Der Prozess ist immer gleich - erst heften, dann durchschweißen. Die Schweissreihenfolge beeinflusst zwar den Verzug, die Konstruktion ist allerdings so robust, dass die kritischen Maße recht stabil bleiben. Darum einfach stückchenweise rundherum gehen und am Ende das bisschen Verzug rausrichten.

Kettenstrebe geheftet

Obere Drehpunkte

Ausfallende

Verbinder

Kettenstreben

Zeit für einen ersten Test. Laufrad passt rein, Reifenfreiheit ist wie geplant ok

Zuletzt wird der Verbinder zwischen den Kettenstreben eingepasst

Entlüftungslöchlein bohren

und einschweißen

passt

Nächster Schritt: Bremsaufnahmen an die Hinterbauten, anschließend die Zugführungen. Das sind allerdings genug Bilder für einen weiteren Beitrag. Nach meinem Urlaub. Hehe

Wie letztens bereits angedeutet sind die Hinterbauten bereit zum Verschweißen. Da ich aber weder Berufsschweißer bin, noch täglich Fahrradrahmen baue, fehlt mir leider jedes mal zu Beginn die Übung. Man sieht das dann schon auch an den Nähten, und das ist auch der Hauptgrund warum ich mit den Hinterbauten beginne. Dort sind die Nähte zwar viel kleiner und schlechter zugänglich als am Hauptrahmen, es ist aber für mich aber auch weniger störend wenn sie optisch noch etwas 'unrund' aussehen.

Der Prozess ist immer gleich - erst heften, dann durchschweißen. Die Schweissreihenfolge beeinflusst zwar den Verzug, die Konstruktion ist allerdings so robust, dass die kritischen Maße recht stabil bleiben. Darum einfach stückchenweise rundherum gehen und am Ende das bisschen Verzug rausrichten.

Kettenstrebe geheftet

Obere Drehpunkte

Ausfallende

Verbinder

Kettenstreben

Zeit für einen ersten Test. Laufrad passt rein, Reifenfreiheit ist wie geplant ok

Zuletzt wird der Verbinder zwischen den Kettenstreben eingepasst

Entlüftungslöchlein bohren

und einschweißen

passt

Nächster Schritt: Bremsaufnahmen an die Hinterbauten, anschließend die Zugführungen. Das sind allerdings genug Bilder für einen weiteren Beitrag. Nach meinem Urlaub. Hehe

Sieht klasse aus! Bin gespannt wie es weitergeht.

Wast

Radfahren ist eine Lebenseinstellung!

Mega! Meinen absoluten Respekt. Bin gespannt wie das Endergebnis aussieht!

Andreas0301

ride bikes, not tanks

- Registriert

- 10. November 2010

- Reaktionspunkte

- 930

Ja sauber. Ganz schee ausgetüfftelt. Cool wenn man eine Werkstatt hat. Bin schon sehr aus Ergebnis gespannt

Schweissen der Bremsaufnahmen

Es geht weiter! Nach einigen zähen Wochen mit zuvielen anderen Projekten kann ich endlich wieder von Fortschritt berichten.

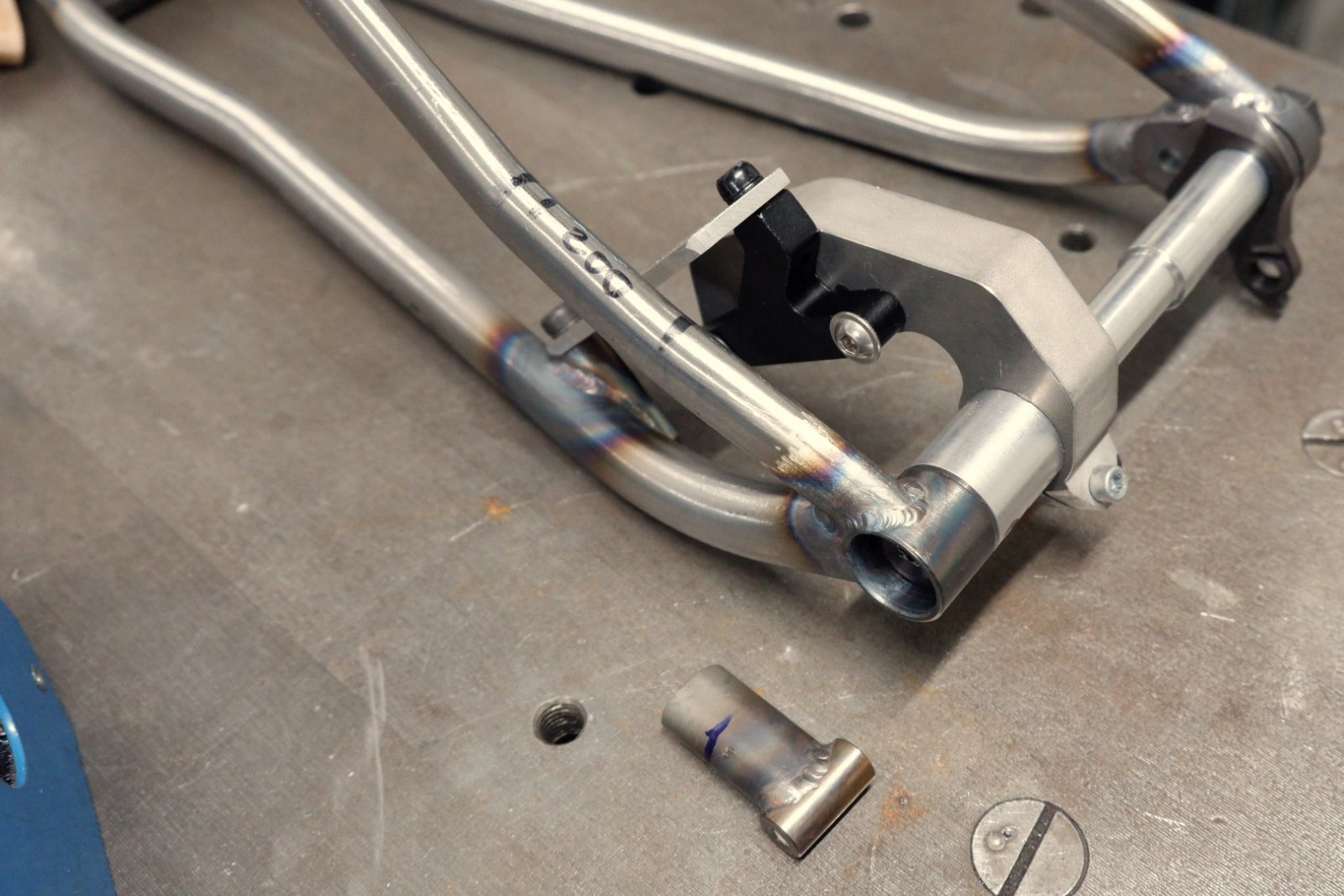

Ich habe beschlossen den Bremssattel zwischen Sitz- und Kettenstrebe zu platzieren. Die Scheibengröße ist eh fix, da brauche ich dann auch nicht mit Adaptern hantieren und alles bleibt schön clean. Finde ich für einen Eingelenker eigentlich eine ganz gute Lösung

Der untere Sockel ist direkt in die Kettenstrebe eingeschweisst. Das lässt sich mit einer Rundfeile relativ gut einpassen

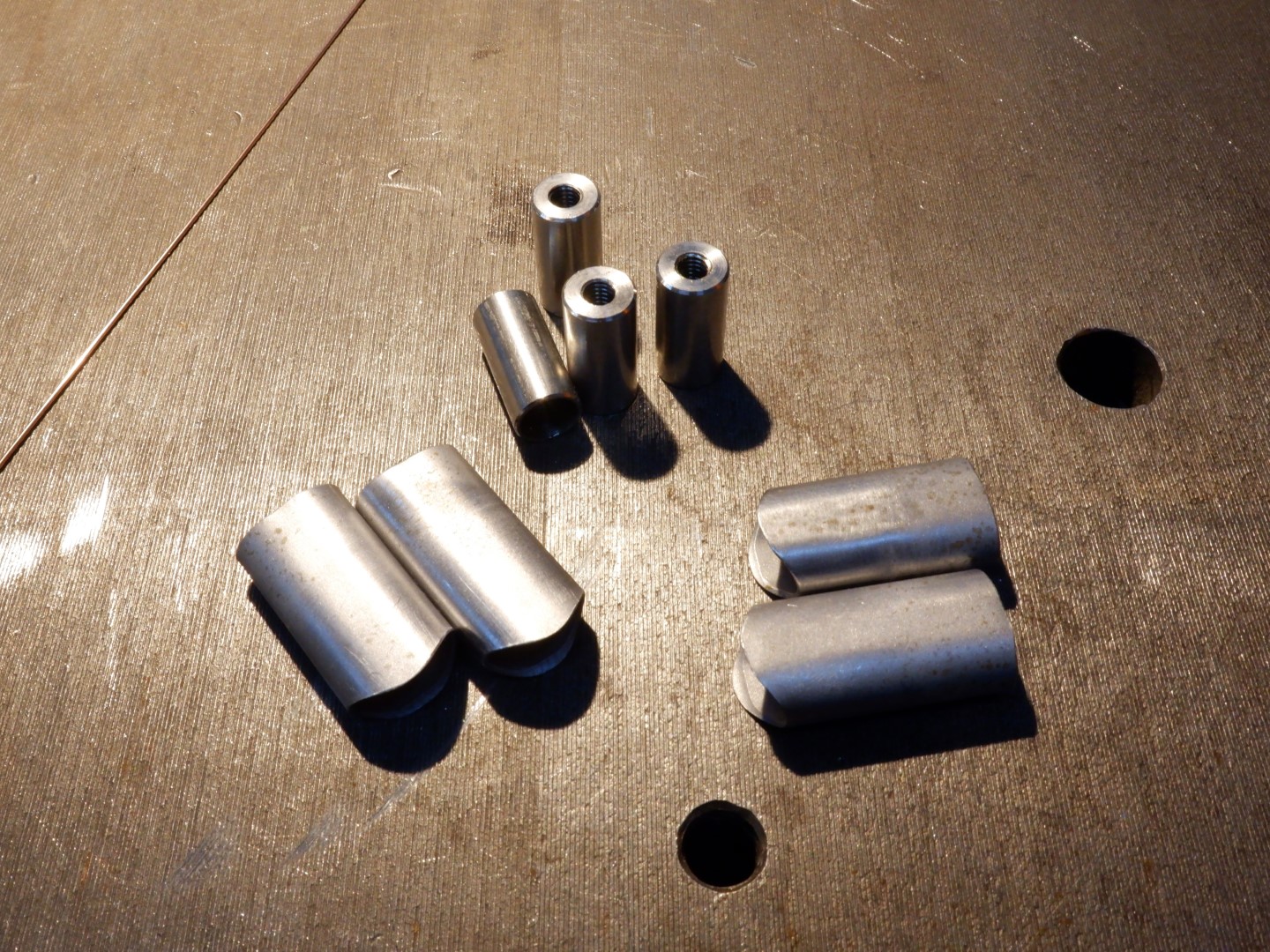

Der obere Sockel besteht aus zwei Teilen um genug Freiraum Zur Sitzstrebe hin auch für dickere Bremssättel zu generieren. Edelstahl für die runden Teile sorgt dafür, dass das Gewinde nicht von innen rostet

Ein bisschen fitzelig zu schweissen aber ging ok

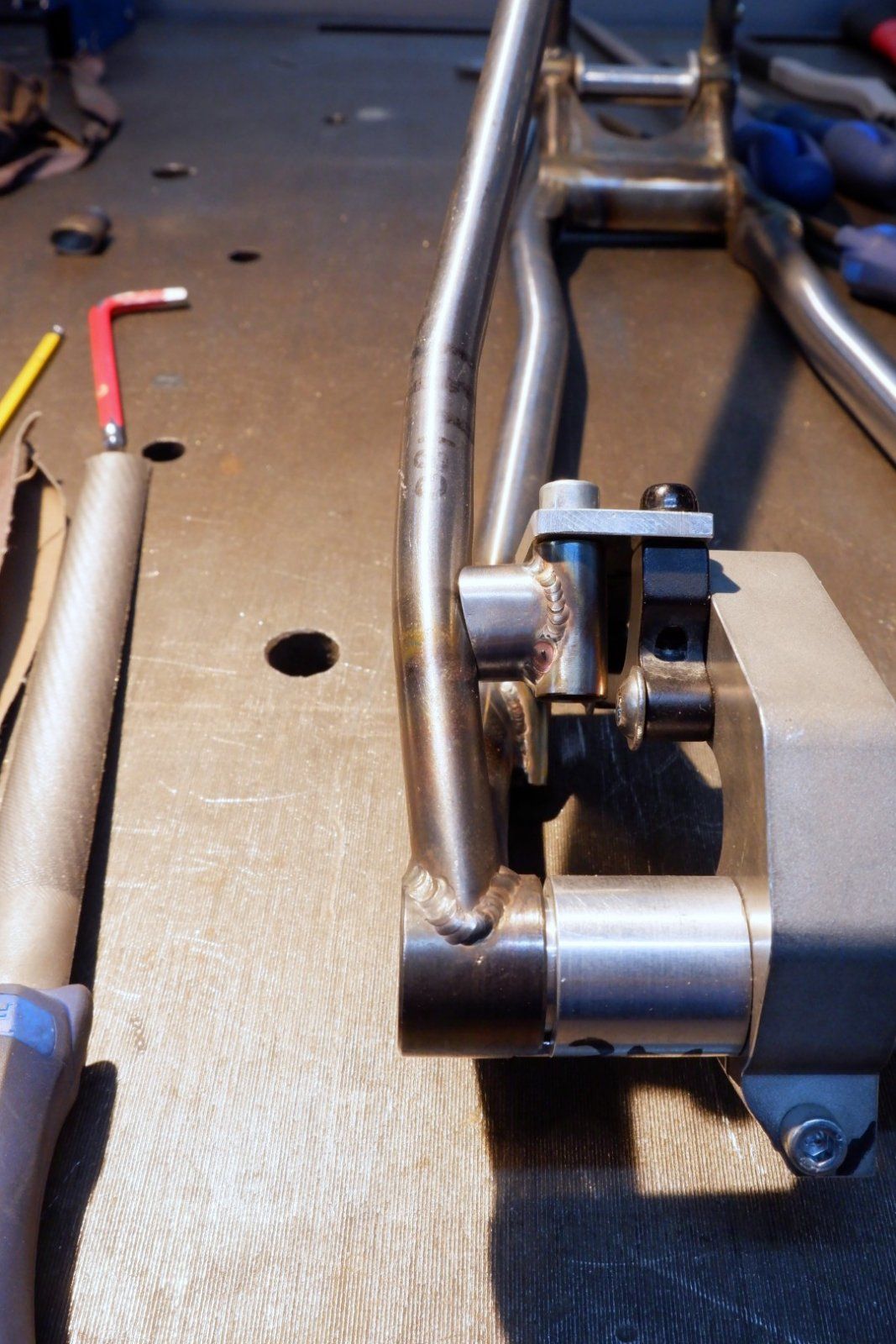

Jetzt kommt der Trick für eine genaue Positionierung: Eine Fixture hält die Sockel an der richtigen Stelle

So lässt sich alles per Feile anpassen, ...

... heften ...

... und durchschweissen.

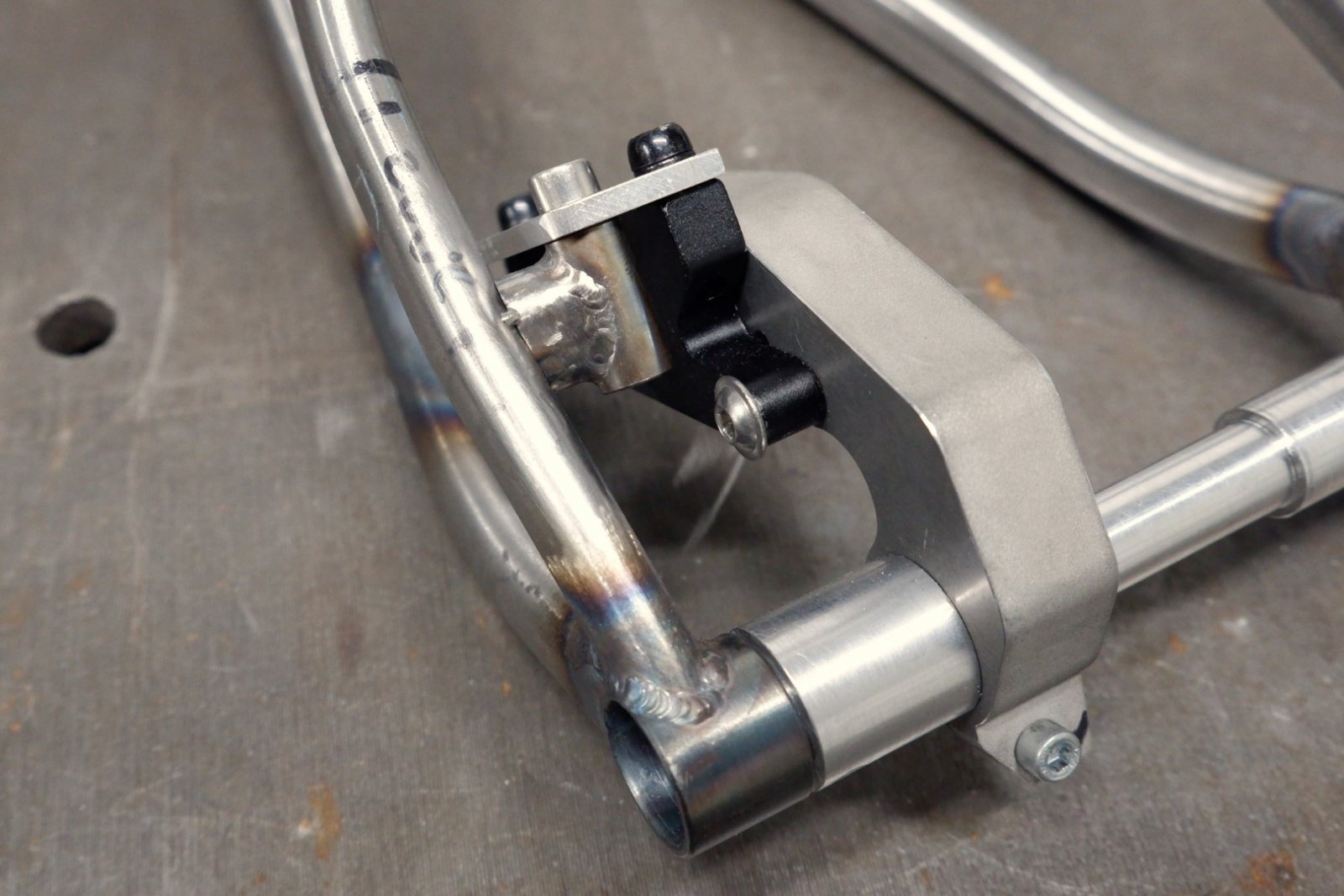

Zum Schluss einmal mit der Feile drüber um beide Flächen zu planen und dann ganz nervös ausprobieren obs tatsächlich funktioniert

Glück gehabt, sogar der dicke Code Sattel würde reingehen

Es geht weiter! Nach einigen zähen Wochen mit zuvielen anderen Projekten kann ich endlich wieder von Fortschritt berichten.

Ich habe beschlossen den Bremssattel zwischen Sitz- und Kettenstrebe zu platzieren. Die Scheibengröße ist eh fix, da brauche ich dann auch nicht mit Adaptern hantieren und alles bleibt schön clean. Finde ich für einen Eingelenker eigentlich eine ganz gute Lösung

Der untere Sockel ist direkt in die Kettenstrebe eingeschweisst. Das lässt sich mit einer Rundfeile relativ gut einpassen

Der obere Sockel besteht aus zwei Teilen um genug Freiraum Zur Sitzstrebe hin auch für dickere Bremssättel zu generieren. Edelstahl für die runden Teile sorgt dafür, dass das Gewinde nicht von innen rostet

Ein bisschen fitzelig zu schweissen aber ging ok

Jetzt kommt der Trick für eine genaue Positionierung: Eine Fixture hält die Sockel an der richtigen Stelle

So lässt sich alles per Feile anpassen, ...

... heften ...

... und durchschweissen.

Zum Schluss einmal mit der Feile drüber um beide Flächen zu planen und dann ganz nervös ausprobieren obs tatsächlich funktioniert

Glück gehabt, sogar der dicke Code Sattel würde reingehen

Die Lösung gefällt mir recht gut, weil so der Sattel versteckt und geschützt ist.

Stützt du die Sattelstrebe noch ab?

… unnötig!

Die Funktion übernimmt nun der Bremssattel selbst!

Ja da stimme ich zu. Ich habe zwar schon Rahmen an der Bremsaufnahme brechen sehen, aber die hatten immer ein Gelenk nahe der Hinterradachse und/oder haben das Bremsmoment in nur eine Strebe eingeleitet.… unnötig!

Die Funktion übernimmt nun der Bremssattel selbst!

Bisher hatte ich keine Probleme damit, aber die Lasten beim Normtest für Bremsaufnahmen sollen wohl recht happig sein. Von den Hebelverhältnissen her erlaubt die Lösung wie ich sie verwendet habe in einem geschlossenen Hinterbau eine leichte und gleichzeitig robste Konstruktion - der Bremssattel wird ja strukturell in den Rahmen integriert - trotzdem sieht man es nicht so oft an Großserienrahmen. Hat halt auch Nachteile z.B. bzgl. der Zugänglichkeit des Bremssattels oder der Heel Clearance oder wahrscheinlich noch einigen anderen Dingen die ich gar nicht auf dem Schirm habe

Hinterbau Finale

Das nächste Update steht an: die Zugführung am Hinterbau.

Die Bremsleitung links läuft offen. Kleine Anekdote dazu: Mir hat tatsächlich schonmal ein Stein die Leitung auf der Kettenstrebe zerhauen. Das spricht klar für interne Verlegung. Aber ich glaube das war ein einmaliges Ereignis und rein statistisch kann mir das in meinem Leben gar nicht ein zweites mal passieren Optik ist innenverlegt auch schöner, aber an der Bremse ist mir das zu mühsam und darum gibt es später einfach Kabelhalter auf der Kettenstrebe.

Optik ist innenverlegt auch schöner, aber an der Bremse ist mir das zu mühsam und darum gibt es später einfach Kabelhalter auf der Kettenstrebe.

Etwas interessanter ist die Schaltzugverlegung auf der rechten Seite. Das Herumgehaue der Kette auf der Außenhülle gefällt mir nämlich gar nicht, darum muss diese verschwinden. Auch wenn ich sie am Ende vllt gar nicht brauche, AXS sei dank, hehe.

Loch bohren

und und mit der Feile anpassen.

Das gleiche ebenso hinten

Mit recht viel Gefummel und Vorbiegen konnte ich ein kleines Röhrchen einfädeln

Ausreichend Abstand des Ausgangs zur Hinterradachse führt später zu wenig Winkel und großem Radius im Schaltzug. Sollte der Einstellbarkeit der Schaltung auf alle Fälle nicht schaden

Läuft recht gerade durch die Streben, passt

Festgelötet wird mit Flussmittel

und dem bekannten Silberhartlot

Sobald die Rahmen aufgebaut sind gibt es nochmal eine Übersicht der gesamten Zugführung. Für heute aber nur noch ein Gruppenbild bevor die Röhrchen bildlos abgeschnitten wurden

Und damit sind die Hinterbauten fertig! Ein riesen Abschnitt ist geschafft, die ganzen winzigen Schweisnähntchen und Details haben wahnsinnig viel Zeit gekostet. Am Ende lohnt es sich einfach regelmäßig weiter zu machen und dran zu bleiben. Und jetzt: Zwischenstand feiern

Das nächste Update steht an: die Zugführung am Hinterbau.

Die Bremsleitung links läuft offen. Kleine Anekdote dazu: Mir hat tatsächlich schonmal ein Stein die Leitung auf der Kettenstrebe zerhauen. Das spricht klar für interne Verlegung. Aber ich glaube das war ein einmaliges Ereignis und rein statistisch kann mir das in meinem Leben gar nicht ein zweites mal passieren

Optik ist innenverlegt auch schöner, aber an der Bremse ist mir das zu mühsam und darum gibt es später einfach Kabelhalter auf der Kettenstrebe.

Optik ist innenverlegt auch schöner, aber an der Bremse ist mir das zu mühsam und darum gibt es später einfach Kabelhalter auf der Kettenstrebe.Etwas interessanter ist die Schaltzugverlegung auf der rechten Seite. Das Herumgehaue der Kette auf der Außenhülle gefällt mir nämlich gar nicht, darum muss diese verschwinden. Auch wenn ich sie am Ende vllt gar nicht brauche, AXS sei dank, hehe.

Loch bohren

und und mit der Feile anpassen.

Das gleiche ebenso hinten

Mit recht viel Gefummel und Vorbiegen konnte ich ein kleines Röhrchen einfädeln

Ausreichend Abstand des Ausgangs zur Hinterradachse führt später zu wenig Winkel und großem Radius im Schaltzug. Sollte der Einstellbarkeit der Schaltung auf alle Fälle nicht schaden

Läuft recht gerade durch die Streben, passt

Festgelötet wird mit Flussmittel

und dem bekannten Silberhartlot

Sobald die Rahmen aufgebaut sind gibt es nochmal eine Übersicht der gesamten Zugführung. Für heute aber nur noch ein Gruppenbild bevor die Röhrchen bildlos abgeschnitten wurden

Und damit sind die Hinterbauten fertig! Ein riesen Abschnitt ist geschafft, die ganzen winzigen Schweisnähntchen und Details haben wahnsinnig viel Zeit gekostet. Am Ende lohnt es sich einfach regelmäßig weiter zu machen und dran zu bleiben. Und jetzt: Zwischenstand feiern

danimaniac

User des Jahres

überragend. SO Geil hier.

Finde es klasse, der Mix aus kreativen Ideen, der gelungenen Ausführung danach, die selbstgebauten HIlfsmittel zur Positionierung der Bremsaufnahme usw...

Richtig gut!

Finde es klasse, der Mix aus kreativen Ideen, der gelungenen Ausführung danach, die selbstgebauten HIlfsmittel zur Positionierung der Bremsaufnahme usw...

Richtig gut!

nollak

Fahr mir einfach hinterher und mach was ich mache!

Da kann ich mich nur anschliessen!

Grandios was du hier zeigst!

Grandios was du hier zeigst!

Andreas0301

ride bikes, not tanks

Absolut genial

Wippe

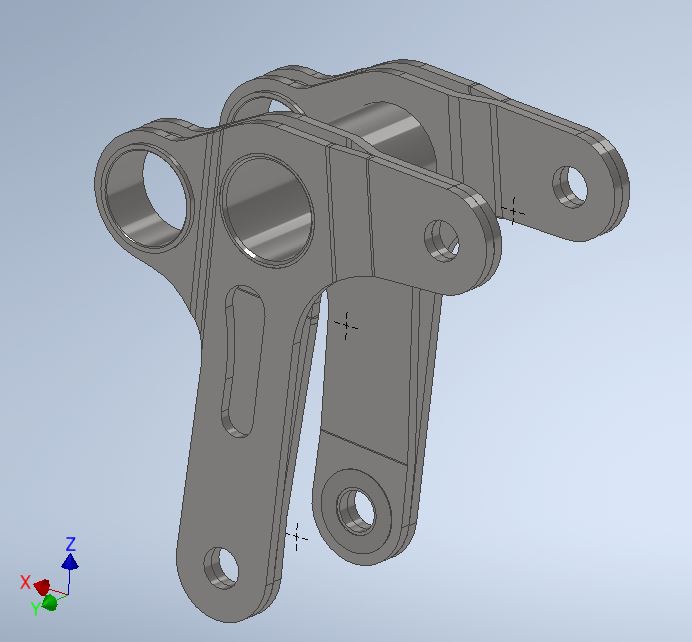

Weiter geht es mit einem Bauteil das mir besonders viel Kopfzerbrechen verursacht hat. Ich wollte die Umlenkwippe auch aus Stahl konstruieren. In den meisten mir bekannten Fällen sind die Wippen (sofern vorhanden) auch bei Stahlrahmen aus Alu gefräst. Das bietet sich natürlich auch an; komplexe Form, viele Lagersitze, hohe Kräfte und leicht muss es trotzdem bleiben.

Irgendwie hab ich mir aber in den Kopf gesetzt es aus Stahl zu machen. Meine Idee: Hochfeste Bleche biegen und zu einer 3D Struktur verlöten. Damit vermeide ich Unsicherheiten die ich durchs Schweissen eintragen würde, z.B. Festigkeitsverlust und Verzug, und kann die Wippen etwas leichter dimensionieren. Zudem muss ich nicht einen massiven Stahlblock zerspanen, denn dazu hätte ich gar nicht die Möglichkeiten.

Nach einigen Iterationen ist folgendes Design herausgekommen und hat sich in sehr ähnlicher Form schon bei den zwei Vorgängerrahmen bewährt:

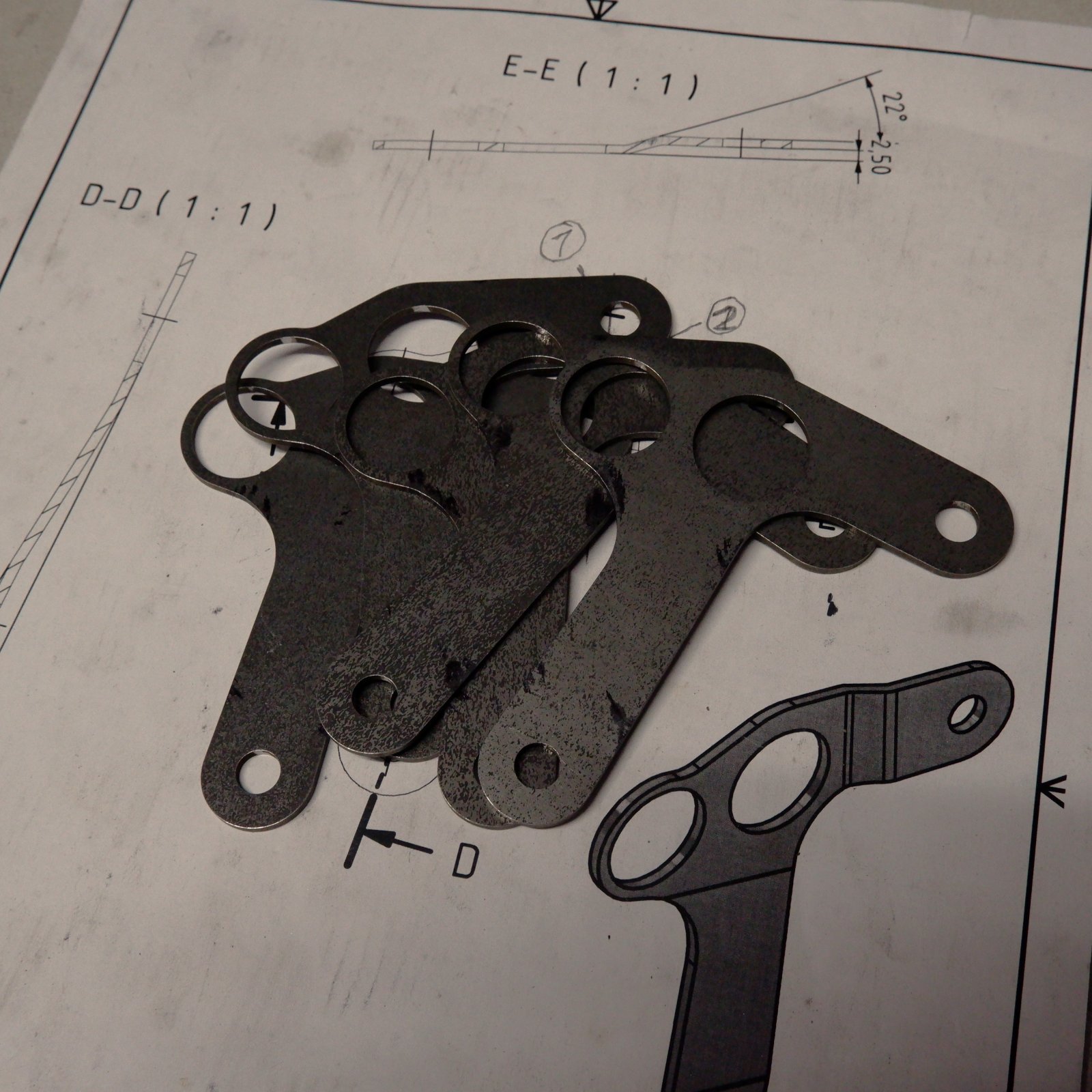

Die Bleche habe ich schneiden lassen. Bei den Prototypen ging das noch mit Säge und Feile, aber für fünf Wippen ist der Aufwand dann doch beachtlich, das hätte mir zu lange gedauert. Zudem bieten sich einige automatisierte Verfahren an, da die geforderten Toleranzen nicht allzu hoch sind: Laserschneiden, Wasserstrahlschneiden, oder Drahterodieren waren meine Optionen. Die Erfahrungen mit Wasserstrahlschneiden waren gut, mit Drahterodieren noch besser. Laserschneiden ist sicher auch ok, evtl. ein bisschen schwieriger in der Nacharbeit wenn die Schneidkanten aufhärten.

Ziel für heute: Biegen und Löten

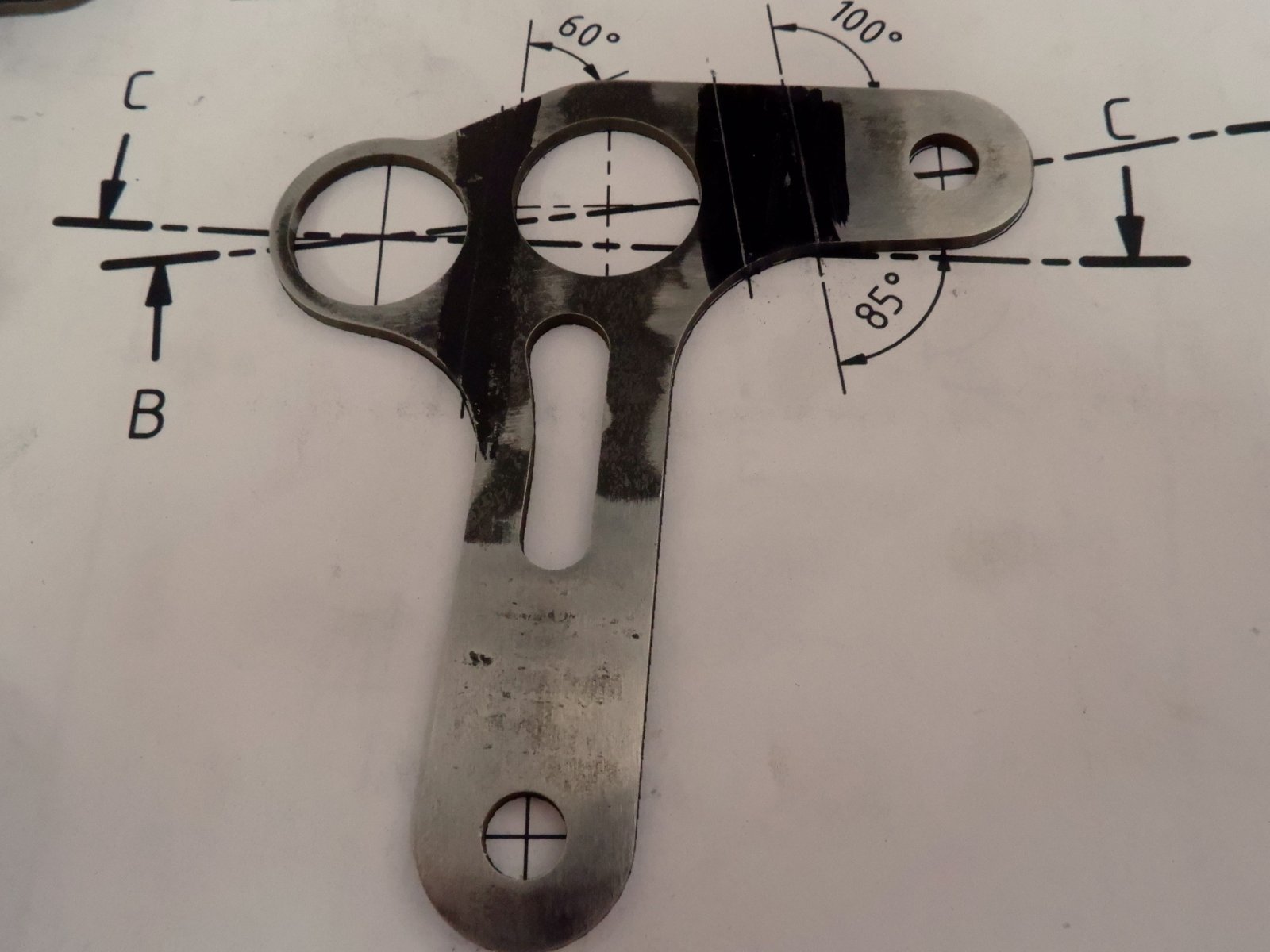

Eine große Hilfe waren wieder mal 1:1 Ausdrucke um alles sauber markieren zu können.

Das Biegen mit einem Blechbieger ist ein bisschen stressig, weil die Teile recht klein sind. Nach ein paar mal üben mit einfachen Stahlstreifen und einigen kleinen Hilfsblechen ging es dann aber recht wiederholbar.

Ein Knick geschafft ...

... zweiter Knick geschafft.

Wird langsam

Noch mehr Knicke.

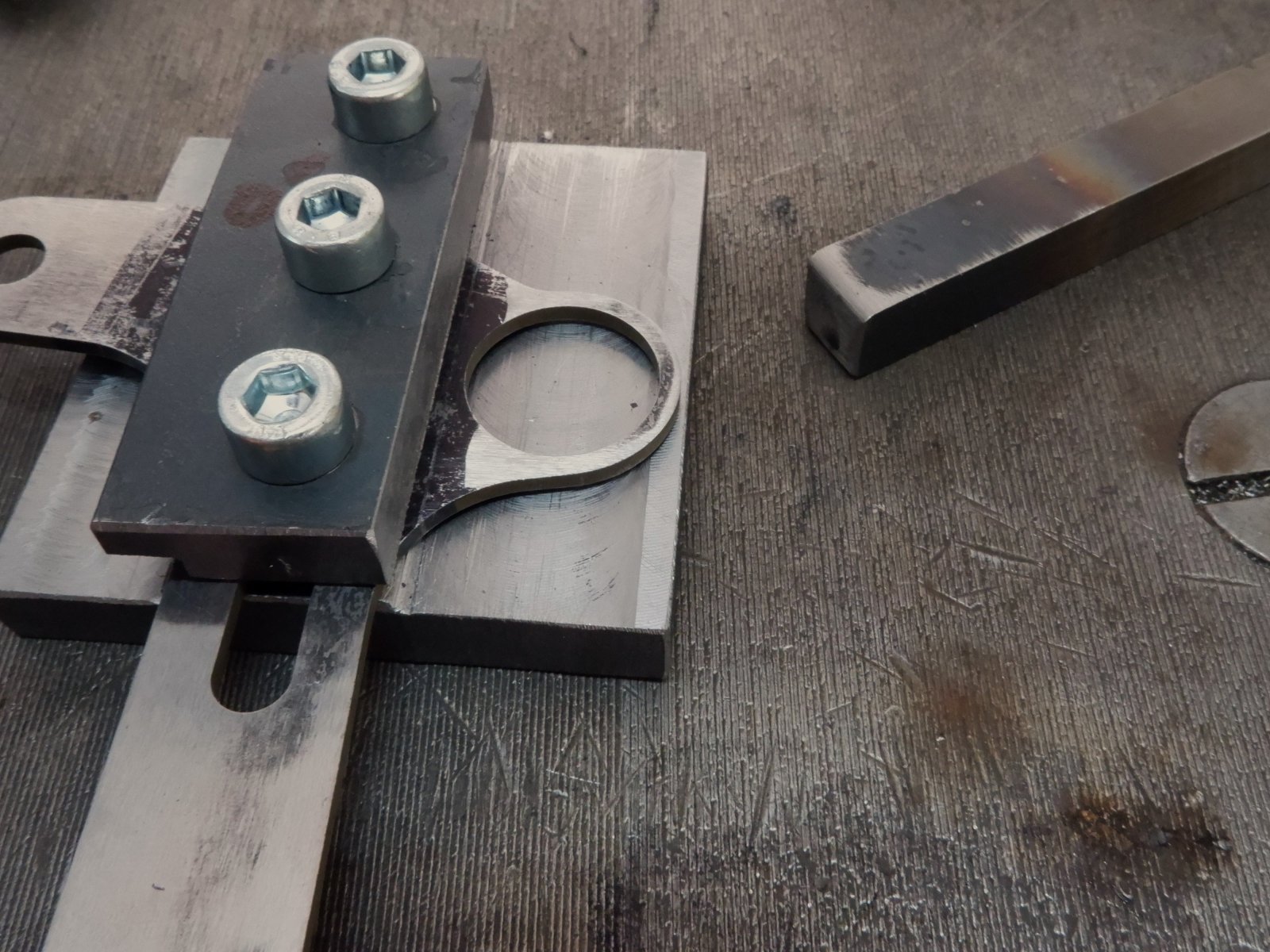

Eine kleine Fixture um eine Falz reinzuhämmern, mit dem normalen Bieger bin ich da nicht mehr weiter gekommen.

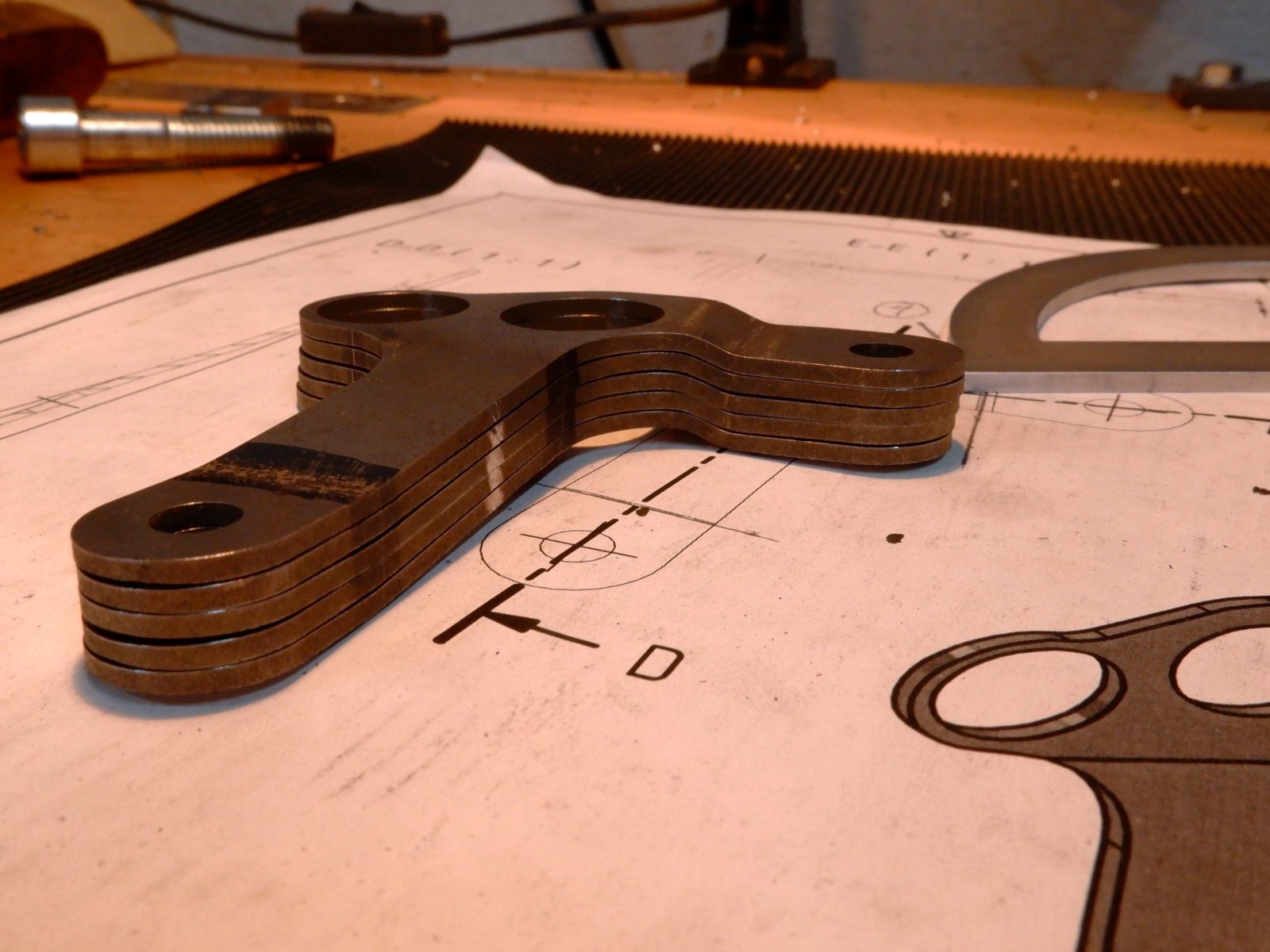

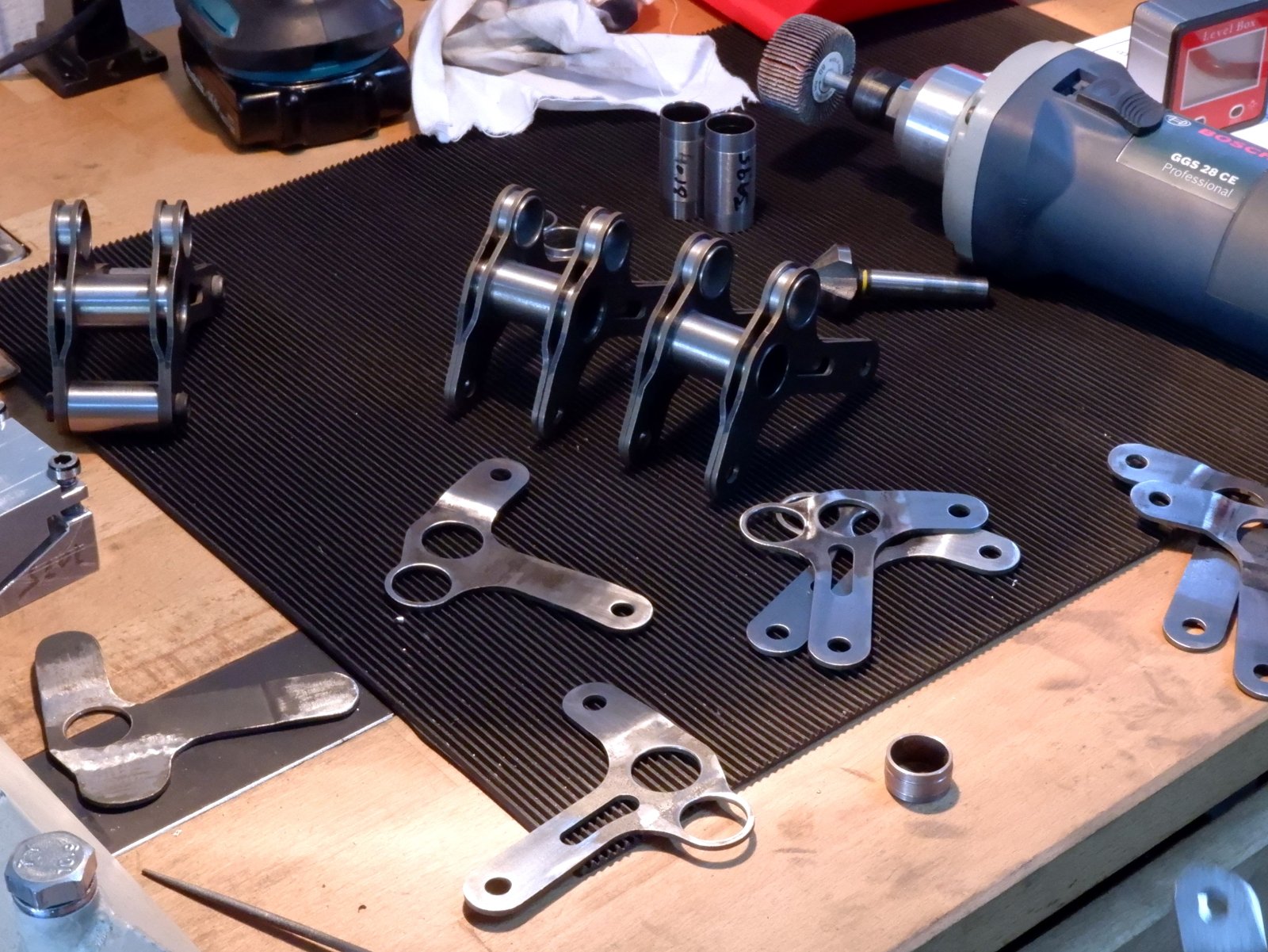

Einige zusätzliche Drehteile und die vier verschiedenen Bleche für die Wippen:

Damit ist der Bausatz fertig.

Es beginnt ein längerwieriges zusammen stecken, wieder auseinanderbauen und minimal nachbiegen, bis ich mit den Tolenranzen zufrieden bin. Die Funktionsflächen werden später noch überfräst, trotzdem wollte ich auf +/- 1/10mm genau hinkommen damit sich die Nacharbeit in Grenzen hält.

Die Wippencrew beim abhängen:

Diese rustikal anmutenden Teile halten beim Löten alles an Ort und Stelle:

Das Löten fand ich knifflig weil ziemlich viel Masse gleichmäßig erhitzt werden musste.

Am Ende hat es dann aber schon einigermaßen geklappt. Das Schöne ist, dass die Lötstellen das Teil nur zusammenhalten aber kaum Kräfte übertragen müssen. Dadurch hab ich auch so ein gutes Gefühl.

Das war es schon wieder für dieses mal. Die Nacharbeit kommt erst später, wenn auch die Hauptrahmen soweit sind.

Bis dahin

Weiter geht es mit einem Bauteil das mir besonders viel Kopfzerbrechen verursacht hat. Ich wollte die Umlenkwippe auch aus Stahl konstruieren. In den meisten mir bekannten Fällen sind die Wippen (sofern vorhanden) auch bei Stahlrahmen aus Alu gefräst. Das bietet sich natürlich auch an; komplexe Form, viele Lagersitze, hohe Kräfte und leicht muss es trotzdem bleiben.

Irgendwie hab ich mir aber in den Kopf gesetzt es aus Stahl zu machen. Meine Idee: Hochfeste Bleche biegen und zu einer 3D Struktur verlöten. Damit vermeide ich Unsicherheiten die ich durchs Schweissen eintragen würde, z.B. Festigkeitsverlust und Verzug, und kann die Wippen etwas leichter dimensionieren. Zudem muss ich nicht einen massiven Stahlblock zerspanen, denn dazu hätte ich gar nicht die Möglichkeiten.

Nach einigen Iterationen ist folgendes Design herausgekommen und hat sich in sehr ähnlicher Form schon bei den zwei Vorgängerrahmen bewährt:

Die Bleche habe ich schneiden lassen. Bei den Prototypen ging das noch mit Säge und Feile, aber für fünf Wippen ist der Aufwand dann doch beachtlich, das hätte mir zu lange gedauert. Zudem bieten sich einige automatisierte Verfahren an, da die geforderten Toleranzen nicht allzu hoch sind: Laserschneiden, Wasserstrahlschneiden, oder Drahterodieren waren meine Optionen. Die Erfahrungen mit Wasserstrahlschneiden waren gut, mit Drahterodieren noch besser. Laserschneiden ist sicher auch ok, evtl. ein bisschen schwieriger in der Nacharbeit wenn die Schneidkanten aufhärten.

Ziel für heute: Biegen und Löten

Eine große Hilfe waren wieder mal 1:1 Ausdrucke um alles sauber markieren zu können.

Das Biegen mit einem Blechbieger ist ein bisschen stressig, weil die Teile recht klein sind. Nach ein paar mal üben mit einfachen Stahlstreifen und einigen kleinen Hilfsblechen ging es dann aber recht wiederholbar.

Ein Knick geschafft ...

... zweiter Knick geschafft.

Wird langsam

Noch mehr Knicke.

Eine kleine Fixture um eine Falz reinzuhämmern, mit dem normalen Bieger bin ich da nicht mehr weiter gekommen.

Einige zusätzliche Drehteile und die vier verschiedenen Bleche für die Wippen:

Damit ist der Bausatz fertig.

Es beginnt ein längerwieriges zusammen stecken, wieder auseinanderbauen und minimal nachbiegen, bis ich mit den Tolenranzen zufrieden bin. Die Funktionsflächen werden später noch überfräst, trotzdem wollte ich auf +/- 1/10mm genau hinkommen damit sich die Nacharbeit in Grenzen hält.

Die Wippencrew beim abhängen:

Diese rustikal anmutenden Teile halten beim Löten alles an Ort und Stelle:

Das Löten fand ich knifflig weil ziemlich viel Masse gleichmäßig erhitzt werden musste.

Am Ende hat es dann aber schon einigermaßen geklappt. Das Schöne ist, dass die Lötstellen das Teil nur zusammenhalten aber kaum Kräfte übertragen müssen. Dadurch hab ich auch so ein gutes Gefühl.

Das war es schon wieder für dieses mal. Die Nacharbeit kommt erst später, wenn auch die Hauptrahmen soweit sind.

Bis dahin

nollak

Fahr mir einfach hinterher und mach was ich mache!

Wahnsinn!!

Colt__Seavers

Fahrradenthusiast

Unfassbar geil ….Wippe

Weiter geht es mit einem Bauteil das mir besonders viel Kopfzerbrechen verursacht hat. Ich wollte die Umlenkwippe auch aus Stahl konstruieren. In den meisten mir bekannten Fällen sind die Wippen (sofern vorhanden) auch bei Stahlrahmen aus Alu gefräst. Das bietet sich natürlich auch an; komplexe Form, viele Lagersitze, hohe Kräfte und leicht muss es trotzdem bleiben.

Irgendwie hab ich mir aber in den Kopf gesetzt es aus Stahl zu machen. Meine Idee: Hochfeste Bleche biegen und zu einer 3D Struktur verlöten. Damit vermeide ich Unsicherheiten die ich durchs Schweissen eintragen würde, z.B. Festigkeitsverlust und Verzug, und kann die Wippen etwas leichter dimensionieren. Zudem muss ich nicht einen massiven Stahlblock zerspanen, denn dazu hätte ich gar nicht die Möglichkeiten.

Nach einigen Iterationen ist folgendes Design herausgekommen und hat sich in sehr ähnlicher Form schon bei den zwei Vorgängerrahmen bewährt:

Anhang anzeigen 1549260

Die Bleche habe ich schneiden lassen. Bei den Prototypen ging das noch mit Säge und Feile, aber für fünf Wippen ist der Aufwand dann doch beachtlich, das hätte mir zu lange gedauert. Zudem bieten sich einige automatisierte Verfahren an, da die geforderten Toleranzen nicht allzu hoch sind: Laserschneiden, Wasserstrahlschneiden, oder Drahterodieren waren meine Optionen. Die Erfahrungen mit Wasserstrahlschneiden waren gut, mit Drahterodieren noch besser. Laserschneiden ist sicher auch ok, evtl. ein bisschen schwieriger in der Nacharbeit wenn die Schneidkanten aufhärten.

Ziel für heute: Biegen und Löten

Anhang anzeigen 1549263

Eine große Hilfe waren wieder mal 1:1 Ausdrucke um alles sauber markieren zu können.

Anhang anzeigen 1549264

Das Biegen mit einem Blechbieger ist ein bisschen stressig, weil die Teile recht klein sind. Nach ein paar mal üben mit einfachen Stahlstreifen und einigen kleinen Hilfsblechen ging es dann aber recht wiederholbar.

Anhang anzeigen 1549266

Ein Knick geschafft ...

Anhang anzeigen 1549267

... zweiter Knick geschafft.

Anhang anzeigen 1549268

Wird langsam

Anhang anzeigen 1549269

Noch mehr Knicke.

Anhang anzeigen 1549270

Eine kleine Fixture um eine Falz reinzuhämmern, mit dem normalen Bieger bin ich da nicht mehr weiter gekommen.

Anhang anzeigen 1549271

Einige zusätzliche Drehteile und die vier verschiedenen Bleche für die Wippen:

Anhang anzeigen 1549273

Damit ist der Bausatz fertig.

Anhang anzeigen 1549275

Es beginnt ein längerwieriges zusammen stecken, wieder auseinanderbauen und minimal nachbiegen, bis ich mit den Tolenranzen zufrieden bin. Die Funktionsflächen werden später noch überfräst, trotzdem wollte ich auf +/- 1/10mm genau hinkommen damit sich die Nacharbeit in Grenzen hält.

Anhang anzeigen 1549277

Die Wippencrew beim abhängen:

Anhang anzeigen 1549281

Diese rustikal anmutenden Teile halten beim Löten alles an Ort und Stelle:

Anhang anzeigen 1549282

Das Löten fand ich knifflig weil ziemlich viel Masse gleichmäßig erhitzt werden musste.

Anhang anzeigen 1549283

Am Ende hat es dann aber schon einigermaßen geklappt. Das Schöne ist, dass die Lötstellen das Teil nur zusammenhalten aber kaum Kräfte übertragen müssen. Dadurch hab ich auch so ein gutes Gefühl.

Anhang anzeigen 1549284

Das war es schon wieder für dieses mal. Die Nacharbeit kommt erst später, wenn auch die Hauptrahmen soweit sind.

Bis dahin

- Registriert

- 10. November 2010

- Reaktionspunkte

- 930

Sensationel - richtig, richtig cool!!!!!

Nicht nur aber auch die Umlenkwippe ist einfach der Hammer. Und auch handwerklich sehr fein gemacht.

Das gelötete wird halten. Da musst du dir keine Sorgen machen. Das Messinglot wird von der Festigkeit fast an den Stahl ran kommen.

Oh, ich bin total begeistert und es motiviert mich voll an meinem eigenen Dornröschen-Projekt mal wieder weiterzumachen.

Sehr sehr geil.

Nicht nur aber auch die Umlenkwippe ist einfach der Hammer. Und auch handwerklich sehr fein gemacht.

Das gelötete wird halten. Da musst du dir keine Sorgen machen. Das Messinglot wird von der Festigkeit fast an den Stahl ran kommen.

Oh, ich bin total begeistert und es motiviert mich voll an meinem eigenen Dornröschen-Projekt mal wieder weiterzumachen.

Sehr sehr geil.

- Registriert

- 10. November 2010

- Reaktionspunkte

- 930

Hi flufo, i hätt 2 Fragen aus Eigeninteresse.

Hast du ummanteltes Lot oder extra Flussmittel genommen?

War die Positionsfindung für die Bremsaufnahme schwierig?

Du hast mich so inspiriert, dass ich gleich in den Schuppen bin und für mein fast eingeschlafenes Projekt die Kettenstreben eingepasst habe. Meine ersten Rohre. War gar nicht so schwer, wenn man etwas Gedult hat

Hast du ummanteltes Lot oder extra Flussmittel genommen?

War die Positionsfindung für die Bremsaufnahme schwierig?

Du hast mich so inspiriert, dass ich gleich in den Schuppen bin und für mein fast eingeschlafenes Projekt die Kettenstreben eingepasst habe. Meine ersten Rohre. War gar nicht so schwer, wenn man etwas Gedult hat

Bitte beachte unsere Verhaltensregeln beim Antworten. Danke 🙂

Ähnliche Themen

- Antworten

- 144

- Aufrufe

- 171K

- Antworten

- 210

- Aufrufe

- 15K

- Antworten

- 11

- Aufrufe

- 17K