Welche Belastungen treten eigentlich beim Bike auf? Was muss so ein modernes Mountainbike aushalten? Fragen, die Entwickler selbst beantworten müssen – wie uns auch Michi Grätz von Newmen kürzlich berichtete. Enduro-Fahrer Daniel Gottschall hat das Thema unter Leitung von Prof. Dr. Ing. Steffen Jäger in seiner Abschlussarbeit an der Uni betrachtet und dabei eine neue Umlenkwippe entwickelt.

Die Belastungen, die auf ein Mountainbike wirken, sind ziemlich unterschiedlich. Schließlich kann man mit einem Mountainbike ziemlich unterschiedliche Dinge anstellen: Von der Fahrt zum Bäcker bis Freeride, Downhill und Trial-Einlagen ist alles möglich. Auch Fahrerinnen und Fahrer unterscheiden sich: Die einen sind zwar vielleicht leicht, können dank massig Körperspannung aber extreme Beschleunigungen erzeugen – die anderen bringen einfach viel Gewicht mit, das über Griffe, Pedale und Sattel auf dem Fahrrad abgestützt wird. Kombiniert man diese unterschiedlichen Rahmenbedingungen mit verschiedenen Trails und Gegebenheiten, wird klar: Die Frage ist nicht leicht zu beantworten; auch Normen und Literatur geben nur eine unzureichende Orientierung.

Dabei ist die Kenntnis der Nutzlasten entscheidend für eine vernünftige Konstruktion: Ein Fahrrad einfach zu überdimensionieren bedeutet auch, es unnötig schwer zu machen. Das Credo sollte eigentlich lauten: So schwer wie nötig, so leicht wie möglich. Moderne Konstruktionsmethoden erlauben dazu einen computergestützten Entwurf – doch auch der Computer ist nur so schlau wie die Daten, mit denen er gefüttert wird. Nun kann man auch hierfür eine Simulation durchführen, wie beispielsweise dieser virtuelle Freerider belegt, doch ehrlicherweise sind solche Berechnungen noch nicht ausreichend fein und bilden die Realität nur sehr stark vereinfacht ab.

Bestimmung der Kräfte

Ein naheliegender Ansatz lautet also: Die Belastungen einfach während der Fahrt messen. So werden keine theoretischen, sondern reale Belastungen ermittelt. Will man Kräfte am Fahrrad bestimmen, so könnte man meinen: Moment mal, es gibt doch auch Federkraftmesser. Das sind im Grunde kalibrierte Federn, die ein einfaches Ablesen der Kraft erlauben. Mit etwas Fantasie erkennt man: Dann könnten doch die Federelemente eines Fahrrades als Federkraftmesser fungieren! Tatsächlich lässt sich, egal ob Stahlfeder oder Luftfeder, damit eine Kraft berechnen. Bei der Federgabel geschieht dies über den Luftdruck und den verwendeten Kolbendurchmesser sowie den genutzten Federweg. Bei der Stahlfeder genügen die Federhärte und der Federweg, am Hinterbau benötigt es jeweils noch das Übersetzungsverhältnis. So lassen sich beispielsweise für einen Fast-Durchschlag die resultierenden Kräfte berechnen: Die Zahlen auf einer Stahlfeder bedeuten nämlich Federhärte und Hub, so steht die Angabe 400 x 2,5 für eine Härte von 400 lbs/inch und einen Hub von 2,5″. Soll heißen: Es benötigt 400 Pfund, um die Feder um ein Zoll zu komprimieren. Für Mitteleuropäer einfacher zu verstehen sprechen wir von 181 kg für 25,4 mm. Nach knapp 63,5 mm Hub ist die Feder dann am Ende angekommen, hierfür wird eine Masse von 452 kg benötigt – was sich leicht zu einer Gewichtskraft von 4434 N umrechnen lässt.

Folgt man diesem Ansatz, so würde man genau die Kraft der Feder auf die Wippe wirkend erwarten, und zwar quasi im Moment des Durchschlags. Bei Verwendung einer härteren Feder, die immer noch durchgeschlagen würde, könnten entsprechend höhere Kräfte auftreten. Das Vorgehen hat aber eine Reihe von Schwächen, die dazu führen, dass Testfahrten und eine Dehnungsmessung nicht nur sinnvoll, sondern sogar notwendig sind:

- Die Belastung für ein an den Dämpfer angrenzendes Bauteil muss nicht im Moment des Durchschlags am höchsten sein. Grund hierfür sind die sich ändernden Hebelverhältnisse.

- Die statische Berechnung mit der Federkraft vernachlässigt Dämpfungskräfte. Diese sind zwar im Umkehrpunkt Null, da keine Bewegung auftritt – in jedem anderen Punkt sind sie aber nicht Null und können in Kombination mit der Federkraft durchaus größer als die reine Federkraft sein.

- Am Ende des Federwegs kann noch Kraft übrig sein. Wird ein Rad durchgeschlagen, so federt die Feder nicht mehr ein – die angrenzenden Bauteile werden aber noch zusätzlich belastet und nehmen die Kraft durch Deformation auf.

Fazit: Eine Messung ist sinnvoll!

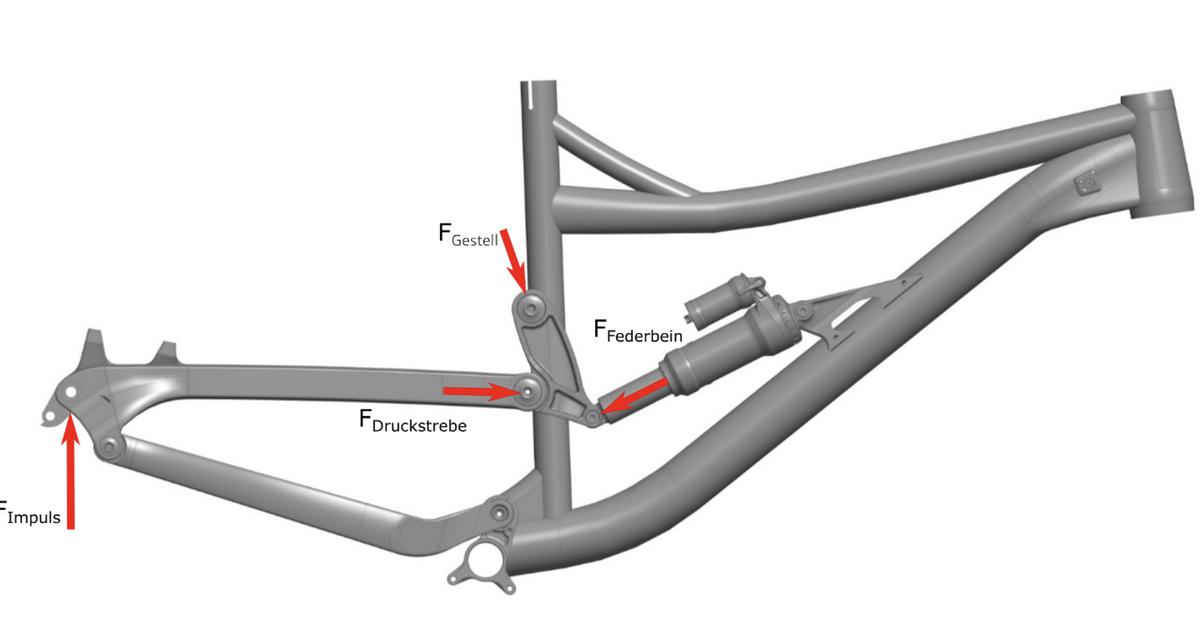

Also los – da braucht es nur noch einige Sensoren und schon sind die Belastungen bekannt. In der Praxis ist die Sache aber komplizierter. Die meisten Sensoren messen nur sehr lokal, geben also eine Information wieder, die auch nur sehr lokal verwendet werden kann. Deshalb wird die zu optimierende Wippe kurzerhand gegen eine Messwippe getauscht, mit der sich direkt am Ort des Geschehens auftretende Kräfte messen lassen. Genau genommen werden keine Kräfte gemessen, sondern die Dehnung der Wippe. Dehnmessstreifen erlauben es, diese minimalen Verformungen aufzunehmen. Durch eine Belastung mit bekanntem Gewicht und unter Berücksichtigung der Hebelverhältnisse kann die Dehnung dann einer Kraft zugeordnet werden.

Das Ergebnis der Messungen bestätigt den Verdacht: Es tritt nicht das intuitive Ergebnis auf, dass am Ende des Federwegs die Belastung auf die Wippe am größten ist. Stattdessen sinkt die Belastung auf die Wippe mit zunehmender Nutzung des Federwegs nach einem Maximum wieder. Wie ist das möglich? Indem die größeren Kräfte des Federbeins dann immer direkter in die Sitzstreben weitergeleitet werden. Die Umlenkwippe vermittelt dann nur noch, muss aber weniger Kräfte ins Sitzrohr „umlenken“. Die spannende Frage nach einigen Testfahrten mit Messwippe und Datenlogger am Fahrrad ist aber: Wann, also in welcher Fahrsituation, treten denn nun die größten Kräfte auf? Beim Durchschlag ja schon mal nicht!

Daniel ist mit seiner Mess-Tofane die Borderline in Freiburg gefahren. Dabei hat er es auch drauf ankommen lassen, mal zu weit zu springen, zu kurz zu springen; bewusst Fahrfehler provoziert. Die maximale gemessene Kraft, welche auf das Federbein im realen Fahrbetrieb einwirkt, liegt bei 5.000 N. Diese Belastung tritt in dem Moment auf, wenn beim Überspringen einer Wurzel oder eines Steinfeldes die Flugdistanz nicht ausreicht und das Hinterrad mit dem Hindernis kollidiert. Solche Stöße, kombiniert mit wenig genutztem Federweg, erzeugen die maximale Belastung auf die Wippe. Am Ende des Federwegs, etwa bei Durchschlägen, treten dagegen an der Alutech Wippe geringere Kräfte auf.

Optimierte Wippen

Daniel nutzte die ermittelten Kräfte anschließend aus, um durch eine Topologieoptimierung ein alternatives Wippen-Design zu erzeugen. Das Ergebnis ist grundsätzlich nicht spektakulär, aber dennoch interessant. Eine direkte Verbindung der Krafteinleitungspunkte ist günstig. Eine Querverbindung ist eigentlich nicht notwendig. Interessant daran ist dennoch, dass eine zweiteilige Aluminium-Wippe sogar leichter sein könnte als die bisher verwendete Carbon-Lösung.

Doch natürlich soll die Wippe auch noch einen Beitrag zur Hinterbausteifigkeit leisten, und gut aussehen muss das ganze auch noch – schließlich ist eine Mountainbike-Kaufentscheidung in den allermeisten Fällen eine emotionale. Wird Jürgen Schlender von Alutech in Zukunft also wieder Wippen aus Aluminium verwenden? Warten wir es ab …

Alle Artikel der Dreh-Momente-Reihe

- Dreh-Momente am Dienstag: Junggesellenabschied im Bikepark

- Dreh-Momente am Dienstag: Handy am Steuer des Geländerads!

- Dreh-Momente am Dienstag: Können Carbon-Fahrräder recycelt werden?

- Dreh-Momente am Dienstag: Allrad-Antrieb am Fahrrad

- Dreh-Momente am Dienstag: Die Fahrradrahmen-Produktion der Zukunft

- Dreh-Momente am Dienstag: Triathlonrad meets XC-Fully

- Dreh-Momente am Dienstag: Von Bremsen und Lenkern

- Dreh-Momente am Dienstag: Worauf legt man eigentlich ein Mountainbike aus?

- Dreh-Momente am Dienstag: Wie optimiert man eine Luftfederkennlinie? Gastbeitrag von Bommelmaster

- Dreh-Momente am Dienstag: Individuelle Sättel durch 3D-Druck

- Drehmomente am Dienstag: Was spricht für Parallelogramm-Federgabeln?

- Dreh-Momente am Dienstag: Aerodynamik auf dem Mountainbike

- Dreh-Momente am Dienstag: Gefahrenherde im Bike-Alltag

- Dreh-Momente am Dienstag: Wie wird eigentlich ein Sattel entwickelt?

- Dreh-Momente am Dienstag: Rotierende Massen

- Dreh-Momente am Dienstag: Ungefederte Massen

- Dreh-Momente am Dienstag: Lasst uns über Gewicht sprechen

- Dreh-Momente am Dienstag: Wie Danny MacAskills neues Santa Cruz Carbon Trial-Bike entstand

- Dreh-Momente am Dienstag: Ergibt es Sinn, ein Fahrrad aus dem Vollen zu fräsen?

- Dreh-Momente am Dienstag: Dämpfung – was ist das eigentlich?

- Dreh-Momente am Dienstag: Warum werden Bremsscheiben so montiert?

- Lenkwinkel am Mountainbike: Flach oder steil – einfach erklärt!

- Dreh-Momente am Dienstag: Wo sind eigentlich die echten Steckachsen hin?

42 Kommentare